« Lequel des deux protégera mieux mon circuit imprimé, un vernis ou une résine ? » : voilà l’une des questions les plus souvent posées par les clients d’Electrolube. Les circuits imprimés (CI) ont inondé les appareils à usage domestique, industriel, automobile ou militaire et ont tous besoin d’être protégés de leur environnement. L’absence de protection peut entraîner une baisse de performance et, dans le pire des cas, une défaillance totale. Cette protection peut prendre la forme de vernis de tropicalisation, ou de résines d’enrobage et d’encapsulation. Dans cet article, Phil Kinner va faire toute la lumière sur la solution la mieux adaptée à votre application et pourquoi. Comme toute réponse qui se doit dans le domaine de l’ingénierie, cela dépend du niveau de protection environnemental requis. Premier point à considérer : la conception du boîtier dans lequel le CI sera enfermé. Si un montage est enfermé dans un boîtier spécialement conçu pour assurer la principale protection environnementale, un vernis de tropicalisation est souvent employé en guise de protection secondaire. Lorsque le boîtier n’est pas adapté, ou pas capable de jouer le rôle de principale protection face à l’environnement opérationnel du montage, le choix d’une résine s’avère plus judicieux dans la majorité des cas.

Si nous observons les vernis et les résines, nous pouvons définir ce qu’ils ont en commun : les deux sont généralement des polymères organiques capables de durcir pour former une couche d’isolation électrique, qui fournit aussi un certain niveau de résistance chimique et thermique. Ils ont également en commun la composition chimique des polymères utilisés : acrylique, époxy, polyuréthane et silicone se rencontrent le plus souvent. Sans tarder, examinons en détail les vernis et les résines, en reprenant notre format à 5 questions et réponses :.

Qu’est-ce qu’une résine d’encapsulation ?

Les résines d’enrobage et d’encapsulation apportent au CI un niveau supérieur de protection. Elles peuvent être appliquées en couches à partir de 0,5 millimètre d’épaisseur et sont généralement beaucoup plus épaisses. Avec l’épaisseur, le poids augmente de manière significative ce qui se traduit souvent par un prix par unité plus élevé par rapport à un vernis. Cependant, l’épaisseur plus importante signifie que le CI est bien mieux protégé des attaques de produits chimiques, particulièrement dans le cas d’une immersion prolongée. Par ailleurs, une résine fournit une protection hors pair contre les chocs physiques (selon la formule), puisque l’épaisseur de résine contribuera à la dissipation des forces. Une couche de résine de couleur foncée permet également de complètement dissimuler le CI, ce qui aide à préserver le design ; selon le choix de la résine, son élimination peut également entraîner la destruction du CI. Vu le grand nombre d’options diverses pour protéger les circuits électroniques, il y a beaucoup à dire ; selon l’application, un vernis de protection peut parfois être mieux adapté, en particulier la série à deux composants qui agit de la même manière qu’une résine.

Qu’est-ce qu’un vernis de protection ?

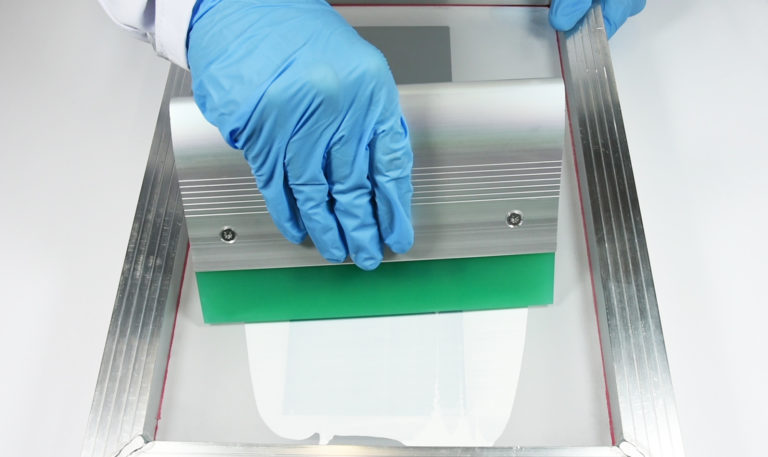

Les vernis de tropicalisation peuvent servir à protéger les CI dans toute une gamme d’applications, en veillant à une performance optimale dans les conditions les plus difficiles. Ils sont généralement appliqués en fines couches dans une gamme d’épaisseurs allant de 25 à 250 microns à sec, ce qui entraîne une faible augmentation du poids du montage. Les vernis de protection épousent les contours de la carte et fournissent une protection maximale avec une augmentation minimale du poids, et sans pour autant modifier grandement les dimensions du CI. C’est peut-être le principal avantage des vernis de protection par rapport aux résines d’enrobage et d’encapsulation. Les vernis sont souvent transparents, ce qui signifie que les composants revêtus sont faciles à identifier ; le vernis est facile à retravailler et les composants peuvent être remplacés si nécessaire. La résistance thermique et aux produits chimiques des vernis de protection est généralement bonne, en cas d’exposition de courte durée. Le revêtement exerce une contrainte relativement moindre sur les composants, ce qui présente un avantage certain pour un composant ayant des conducteurs ou des pattes fin(e)s. La majorité des revêtements sont des systèmes 1K (monocomposant), qui offrent une grande longévité, une basse température de séchage ou polymérisation et un temps de séchage court. Comme il s’agit de solutions monocomposantes, il est évident que le traitement et l’application sont plus faciles ; cependant, la majorité des revêtements 1K sont à base de solvant, afin de pouvoir modifier leur viscosité si l’application l’exige. La méthode classique d’application des vernis est manuelle, à l’aide d’un pinceau, d’un pistolet ou même en les immergeant manuellement. Néanmoins, les revêtements sont appliqués de plus en plus souvent par des systèmes robotiques de vernissage sélectif, ce qui permet d’obtenir un procédé mieux contrôlé et uniforme.

Un vernis de protection peut-il offrir les mêmes performances qu’une résine ?

Oui, c’est possible, ce qui peut porter à confusion ! Nous avons développé une large gamme de vernis de protection à deux composants (2K), qui associent la protection et les propriétés d’une résine à la simplicité d’application d’un vernis de protection, mais n’emploient aucun solvant, ce qui leur confère un avantage sur le plan environnemental. Les vernis 2K permettent d’obtenir une excellente couverture et garantissent une protection aux composants les plus délicats grâce à une flexibilité hors pair. Les vernis 2K offrent aussi d’excellentes propriétés mécaniques ainsi qu’une résistance aux frottements ; par contre, ils nécessitent un équipement plus sophistiqué que les vernis 1K pour l’application et sont plus difficiles à éliminer, ce qui rend les cartes moins faciles à réparer. Les vernis 2K sont formulés à base d’un produit chimique à deux composants semblable aux résines, mais qui est appliqué à l’aide d’un équipement de revêtement sélectif dans la plage de 200-400 microns (0,2 – 0,4 millimètre), en combinant les nombreux avantages des deux technologies tout en minimisant les nombreux inconvénients de chacune.

Quelles sont les principales différences entre les résines et les vernis ?

Les différences les plus évidentes sont les méthodes d’application (pour les vernis : aérosol, équipement de pulvérisation du vernis de protection, pulvérisateur manuel et pinceau ; pour les résines : équipement de mélange et de distribution, et paquets de résine). Les matériaux sont appliqués à différentes épaisseurs (<100 microns pour les vernis de tropicalisation, <500 microns pour les revêtements à 100 % de solides et >500 microns pour les résines). Les vernis sont généralement conformes aux normes internationales (IEC-1086), aux normes militaires (MIL-I-46058C), aux normes de l’industrie (IPC-CC-830) ou aux normes de sécurité en vigueur au niveau national (UL746), tandis que pour les résines, cela dépend beaucoup de l’application, et il existe très peu de normes en la matière.

Du fait de leur faible épaisseur, les vernis occupent moins de place et entraînent une augmentation de poids globalement inférieure à celle des résines. Il existe des revêtements et des résines qui sont tous deux à base de produits chimiques de type époxy, polyuréthane et silicone, mais il y a également des revêtements acrylate, acrylique et parylène qui n’ont pas d’équivalent direct parmi les résines. 99 % des résines sont des systèmes à 100 % de solides, qui ne libèrent donc aucun, ou peu de composés organiques volatils pendant la polymérisation ; en revanche, de nombreux vernis ont une forte teneur en solvant, bien qu’il existe des systèmes à deux composants (2K) et des systèmes acrylate à durcissement UV qui sont également composés à 100 % de solides.

Pourquoi choisir une résine plutôt qu’un vernis .

En règle générale, c’est souvent le design du boîtier qui fera la différence. Si le boîtier est conçu pour offrir la protection primaire, un vernis sera souvent utilisé afin de fournir une protection secondaire ou une isolation renforcée. Si le boîtier n’est pas la principale barrière face à l’environnement, une résine d’encapsulation sera souvent utilisée pour renforcer le boîtier ou s’y substituer.

Le choix entre une résine et un vernis se décide normalement en fonction des besoins de l’application. Si l’unité en question sera, sur le long terme, immergée dans divers produits chimiques, ou exposée à des chocs thermiques et/ou physiques, la résine sera préférée en règle générale. Si le CI renferme un grand nombre de composants de grande dimension, il est parfois plus judicieux d’utiliser une résine pour les encapsuler plutôt qu’un revêtement. Autre scénario dans lequel une résine sera préférable : si l’unité est utilisée dans une situation où l’accès n’est pas facile, ou si une durée de service continu prolongée est requise. Dans ce cas, une résine sera recommandée pour une protection et une durabilité accrues.

Cependant, les vernis de protection 2K ont montré une excellente performance en présence de condensation et lors de tests d’immersion. Dans des essais récents, simulant des conditions de forte condensation et d’immersion, un revêtement uréthane, le 2K301, a permis d’obtenir les meilleures valeurs générales pour la protection des circuits – et manifesté le moins de changements lors d’événements de condensation/immersion ; la très grande différence d’épaisseur entre le vernis de protection 2K et un montage enrobé de résine uréthane n’a pas entraîné une hausse conséquente de la performance. Le revêtement 2K a d’ailleurs obtenu plus ou moins les mêmes résultats que la résine appliquée sur un dixième de l’épaisseur. Les vernis de protection 2K peuvent être appliqués en plus grande épaisseur que les technologies de revêtement antérieures, sans aucun risque de fissure. Ils s’appliquent aussi facilement au moyen de techniques de revêtement sélectif pour obtenir un revêtement plus épais, et une couverture à bords nets, fournissant une solution intermédiaire là où le vernis de protection conventionnel n’est plus adapté et l’enrobage devient nécessaire.

Chaque projet et chaque client est différent ; nous pouvons bien sûr conseiller à un client les produits qui répondent le mieux à ses besoins à partir de nos années d’expérience, mais tout dépend de l’appareil, de la méthode/de l’équipement de distribution à utiliser, des limites de temps de polymérisation et de température pouvant être imposées par le procédé de production. Plus le client peut fournir d’informations sur les conditions finales d’utilisation : plage de température, probabilité d’exposition aux produits chimiques, etc., mieux c’est. Pour toutes vos questions ou pour obtenir des renseignements complémentaires sur le choix et/ou l’application des résines ou des vernis de protection, notre équipe d’assistance technique, qui bénéficie d’une longue expérience, sera ravie de répondre à vos questions et de vous apporter des conseils d’experts. Ne manquez pas mon prochain article, dans lequel j’explorerai d’autres manières d’améliorer la longévité et la fiabilité de vos montages électroniques.

Expliquez-moi vos meilleurs conseils pour le processus de mélange manuel d’un Resin Pack (résine en sachet).

Tout d’abord, sélectionnez le Resin Pack de bonne taille pour le travail à effectuer. Si de nombreuses unités de petit volume doivent être encapsulées, il peut être plus facile d’utiliser quelques petits sachets de résine qu’un seul plus grand, pour laisser plus de temps au mélange et à l’application et distribuer la résine avec plus de précision. De plus, la durée d’utilisation d’un petit volume de résine est généralement plus longue qu’avec un plus grand volume.

Dans le cas des résines polyuréthane et silicone, assurez-vous bien que le sachet en aluminium soit fermé hermétiquement avant utilisation. N’ouvrez l’emballage extérieur que quand votre poste de travail est prêt et que vous êtes prêt à mélanger puis à appliquer la résine directement sur vos appareils.

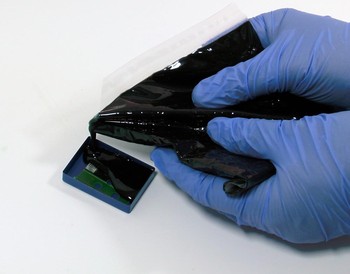

Retirez le sachet de résine de l’emballage extérieur et retirez le clip central séparant les deux moitiés du sachet. Utilisez le clip pour pousser la résine d’une moitié du sachet dans l’autre. Prenez le sachet de résine entre deux mains et mélangez pendant quelques minutes.

Posez le sachet sur une surface plane et, à l’aide du clip, poussez la résine au centre du pack. Faites particulièrement attention aux coins. Continuez à mélanger pendant encore quelques minutes.

Sur une surface plane, utilisez le clip pour pousser le matériau mélangé dans la moitié du sachet avec le coté incliné. Enroulez l’autre extrémité du sachet jusqu’au bord inférieur de la résine mélangée.

Coupez le coin du sachet et décantez lentement la résine dans le boîtier. Laisser la résine s’écouler afin que l’air sous ou entre les composants ou le câblage puisse être déplacé. Pour les géométries compliquées, il peut être préférable d’ajouter la quantité requise de résine en plusieurs étapes pour permettre à l’air d’être libéré correctement, contrôler la réaction exothermique et obtenir l’épaisseur souhaitée plus précisément.

Si vous ajoutez une deuxième couche de résine, attendez que la première couche se soit gélifiée (le temps de gel se soit écoulé) avant d’ajouter la seconde.

En cas de doute, il est toujours conseillé de discuter avec vos fournisseurs quel type de résine est le plus approprié pour votre application. Les équipes de support technique de fournisseurs réputés disposent d’une riche expérience à laquelle faire appel et, si cela s’avère nécessaire, elles ont l’expertise pour modifier les formulations chimiques afin de répondre aux besoins particuliers de vos applications.

J’espère que les points abordés ce mois-ci ont été instructifs et je vous invite à consulter mon prochain blog, sur lequel j’expliquerai plus de solutions afin de tirer le meilleur parti de résine d’encapsulation. En attendant, n’hésitez pas à nous contacter si vous avez des questions à poser.