Améliorer l’efficacité et la durée de vie des LED grâce à une gestion thermique efficace

Partie 1

L’industrie des LED est l’un des marchés à la croissance la plus rapide ; bien que les LED soient présentes dans de nombreux appareils électroniques depuis un certain nombre d’années, les développements plus récents dans cette industrie ont conduit à leur vaste utilisation dans tous les types d’éclairage, de signalisation et de produits électroménagers, pour ne citer que quelques exemples. En offrant des alternatives aux systèmes d’éclairage halogènes, incandescents et fluorescents pour les applications intérieures et extérieures, la croissance du marché de l’éclairage LED à lui seul devrait atteindre 70 milliards de dollars d’ici 2020, soit une croissance de 18% à 70% de part de marché en un peu plus de 5 ans (Forbes). Cette croissance est attribuée aux avantages que les LED offrent par rapport aux formes d’éclairage traditionnelles en termes d’adaptabilité, de durée de vie et d’efficacité ; elles permettent une plus grande liberté de conception, offrent une durée de vie exceptionnellement longue et sont aussi considérablement plus efficaces, convertissant la majorité de l’énergie en lumière et minimisant ainsi la chaleur dégagée.

Bien que les LED soient considérablement plus efficaces que les formes d’éclairage traditionnelles, elles produisent tout de même un peu de chaleur. Cette chaleur peut avoir un effet néfaste sur la LED et doit donc être gérée pour que les véritables avantages de cette technologie soient réalisés. Généralement classées par température de couleur, les LED sont disponibles dans un grand nombre de variantes de couleurs. Une modification de la température de fonctionnement de la LED entraîne également une modification de la température de couleur ; par exemple, pour la lumière blanche, une augmentation de la température peut entraîner l’émission d’une couleur plus “chaude” par la LED. En outre, si la température de la puce varie d’une LED à l’autre dans la même matrice, une gamme de températures de couleur peut être émise, ce qui affecte la qualité et l’aspect esthétique du dispositif.

Comme le montre le tableau ci-dessus, le maintien de la température correcte de la puce de la LED peut non seulement prolonger la durée de vie, mais aussi conduire à une production de lumière plus importante et, par conséquent, moins de LED peuvent être nécessaires pour obtenir l’effet désiré. Par conséquent, une augmentation de la température de fonctionnement peut avoir un effet récupérable sur les propriétés de la LED, cependant si des températures de jonction excessives sont atteintes, en particulier au-dessus de la température de fonctionnement maximale de la LED (~120-150˚C), un effet non récupérable pourrait se produire, conduisant à une défaillance complète. La température de fonctionnement est directement liée à la durée de vie de la LED ; plus la température est élevée, plus la durée de vie de la LED est courte, comme le montre ici le graphique de la durée de vie de la Cree XLamp. Ceci est également vrai pour les pilotes de LED, dont la durée de vie peut être dérivée de la durée de vie du condensateur électrolytique. Par calcul, on peut déterminer que pour chaque baisse de 10°C de la température de fonctionnement, la durée de vie du condensateur est doublée (Philips). En veillant à ce qu’une gestion thermique efficace soit employée, on obtient donc une qualité, une apparence et une durée de vie constantes des réseaux de LED, ce qui ouvre la voie à de nouvelles applications pour cette industrie en constante évolution.

.

Il existe de nombreuses façons d’améliorer la gestion thermique des produits LED. Il faut donc choisir le bon type de matériau thermo-conducteur afin d’obtenir les résultats souhaités en matière de dissipation thermique. Les produits vont des résines d’encapsulation thermo-conductrices, offrant à la fois une dissipation de la chaleur et une protection de l’environnement, aux matériaux d’interface thermique utilisés pour améliorer l’efficacité de la conduction thermique au niveau de la jonction des LED. Ces composés sont conçus pour combler l’espace entre le dispositif et le dissipateur thermique et réduire ainsi la résistance thermique dans l’interface. Il en résulte une perte de chaleur plus rapide et une température de fonctionnement plus basse pour le dispositif. Des produits durcisseurs peuvent également être utilisés comme matériaux de liaison, par exemple les RTV de silicone ou les composés époxy – le choix dépendra souvent de la force de liaison ou de la plage de température de fonctionnement requise.

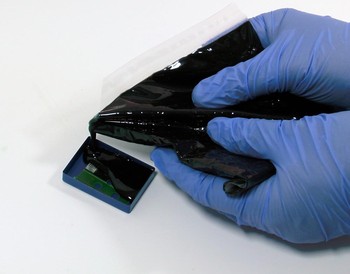

Une autre option pour gérer le transfert de chaleur à partir des dispositifs électroniques consiste à utiliser une résine d’encapsulation thermo-conductrice. Ces produits sont conçus pour protéger l’appareil des agressions extérieures tout en permettant à la chaleur générée à l’intérieur de l’appareil de se dissiper dans son environnement. Dans ce cas, la résine d’encapsulation devient le dissipateur thermique et conduit l’énergie thermique hors du dispositif. Ces produits peuvent être utilisés pour encapsuler la technologie qui se trouve derrière et qui est attachée au dispositif LED et peuvent également contribuer à la réflexion de la lumière depuis l’intérieur de l’unité, selon la couleur choisie. Les résines d’encapsulation intègrent également l’utilisation de charges thermo-conductrices, mais la résine de base, le durcisseur et les autres additifs utilisés peuvent être modifiés pour fournir une large gamme d’options, y compris les chimies époxy, polyuréthane et silicone.

Les différentes options chimiques offrent une gamme de propriétés et chacune d’entre elles doit être envisagée en fonction des exigences de l’application finale. Par exemple, un matériau polyuréthane offre une excellente flexibilité, en particulier à basse température, un avantage majeur par rapport à un système époxy. Une résine de silicone peut également offrir cette flexibilité à très basse température ainsi qu’une performance supérieure à très haute température, bien supérieure aux autres produits chimiques disponibles. Mais les produits en silicone sont aussi généralement plus chers. Les systèmes époxy sont très résistants et offrent une excellente protection dans une variété d’environnements difficiles. Ce sont des matériaux rigides avec de faibles coefficients de dilatation thermique et, dans certains cas, un certain degré de flexibilité peut être formulé dans le produit. La formulation des résines d’encapsulation peut conduire à une vaste gamme de produits avec des propriétés adaptées aux applications individuelles et il est donc conseillé de discuter des applications en détail avec un fournisseur de matériaux approprié.

Quel que soit le type de produit de gestion thermique choisi, un certain nombre de propriétés clés doivent également être prises en compte. Il peut s’agir de paramètres assez simples, tels que les températures de fonctionnement du dispositif, les exigences électriques ou les contraintes de traitement – viscosité, temps de polyméris

ation, etc. D’autres paramètres sont plus critiques pour le dispositif et une valeur seule peut ne pas être suffisante pour spécifier le produit correct. La conductivité thermique en est un bon exemple. Mesurée en W/m K, la conductivité thermique représente la capacité d’un matériau à conduire la chaleur. Les valeurs de conductivité thermique globale, que l’on trouve sur la plupart des fiches techniques des produits, donnent une bonne indication du niveau de transfert de chaleur attendu, ce qui permet de comparer différents matériaux. Toutefois, le fait de se fier uniquement aux valeurs de conductivité thermique apparente ne permet pas nécessairement d’obtenir le transfert de chaleur le plus efficace.

La résistance thermique, mesurée en K m2/W, est l’inverse de la conductivité thermique. Elle prend en compte l’épaisseur interfaciale et, bien qu’elle dépende des surfaces de contact et des pressions appliquées, certaines règles générales peuvent être suivies pour s’assurer que les valeurs de résistance thermique sont maintenues au minimum et maximiser ainsi l’efficacité du transfert de chaleur. Par exemple, un dissipateur thermique en métal aura une conductivité thermique nettement supérieure à celle d’un composé de transfert thermique utilisé à l’interface et il est donc important de n’utiliser qu’une fine couche de ce composé ; l’augmentation de l’épaisseur ne fera qu’accroître la résistance thermique dans ce cas. En utilisant la formule donnée ci-dessus, quelques calculs de base peuvent fournir quelques exemples des différences de résistance thermique susceptibles d’être observées entre une pâte thermique appliquée à 50 µm et un tampon thermique de 0,5 mm d’épaisseur. Par conséquent, des épaisseurs interfaciales plus faibles et des conductivités thermiques plus élevées donnent la plus grande amélioration du transfert de chaleur.

L’utilisation des seules valeurs de conductivité thermique globale ou la comparaison des valeurs de résistance thermique indiquées sur les fiches techniques des produits pose toutefois un problème. Des variations significatives des valeurs de conductivité thermique et de résistance thermique pour le même produit peuvent être obtenues en utilisant différentes méthodes ou paramètres de test. Il peut en résulter des valeurs de conductivité thermique globale qui semblent très élevées lorsqu’elles sont citées mais qui, à l’usage, ont une efficacité de dissipation de la chaleur considérablement réduite. Certaines techniques ne mesurent que la somme de la résistance thermique des matériaux et de la résistance de contact matériau/instrument. Electrolube utilise une version de la méthode du flux thermique qui mesure ces deux valeurs séparément, ce qui donne une mesure beaucoup plus précise de la conductivité thermique globale. Le test de résistance thermique doit idéalement être effectué sur l’unité réelle en utilisant les paramètres normaux d’application, d’espacement et de poids/pression ou en utilisant une méthode comparable où la pression est définie. Quelle que soit la façon dont ces tests sont effectués, il est essentiel que les produits soient comparés en utilisant la même méthode pour obtenir les valeurs de conductivité globale et de résistance thermique et, dans tous les cas, les produits doivent être testés dans l’application finale pour refléter fidèlement la dissipation effective de la chaleur.

Cela nous amène à un autre facteur important dans la sélection des produits, l’application de matériaux de gestion thermique. Qu’il s’agisse d’un composé d’encapsulation ou d’un matériau d’interface, tout vide dans le milieu thermo-conducteur entraînera une réduction du taux de dissipation de la chaleur. Pour les résines d’encapsulation thermo-conductrices, la clé du succès est de s’assurer que la résine peut s’écouler tout autour de l’unité, y compris dans tous les petits espaces. Cela permet de supprimer tout vide d’air et de s’assurer qu’il n’y a pas de poches de chaleur créées dans l’unité. Pour y parvenir, la résine doit avoir la bonne combinaison de conductivité thermique et de viscosité ; en général, plus la conductivité thermique augmente, plus la viscosité augmente aussi. Electrolube propose des résines spécialisées qui permettent de réduire la viscosité pour faciliter l’application, tout en maintenant un niveau élevé de conductivité thermique pour une dissipation efficace de la chaleur.

Pour les matériaux d’interface, la viscosité d’un produit ou l’épaisseur minimale possible pour l’application aura un effet important sur la résistance thermique. Ainsi, un composé à haute viscosité et à haute conductivité thermique qui ne peut pas être étalé uniformément sur la surface, peut avoir une résistance thermique plus élevée et une efficacité de dissipation de la chaleur plus faible par rapport à un produit à plus faible viscosité avec une valeur de conductivité thermique globale plus faible. Il est essentiel que les utilisateurs tiennent compte des valeurs de conductivité thermique globale, de la résistance de contact, des épaisseurs d’application et des procédés afin d’obtenir une efficacité optimale du transfert de chaleur.

Le tableau ci-dessous fournit un exemple pratique mettant en évidence la nécessité de ces considérations. Il montre les différences potentielles de dissipation de chaleur en mesurant la température d’un dispositif de génération de chaleur en cours d’utilisation. Ces résultats sont basés sur le travail effectué par un utilisateur final, où tous les produits étaient des matériaux d’interface thermique, appliqués selon la même méthode, à la même épaisseur.

Il est évident qu’une valeur de conductivité thermique globale plus élevée, dans ce cas 12,5 W/m K, n’entraîne pas nécessairement une dissipation de chaleur plus efficace par rapport aux produits ayant des valeurs plus faibles, comme le produit ci-dessus à 1,4 W/m K. La raison de ce résultat peut être due à la méthode de traitement qui n’est pas adaptée au produit, au fait que le produit n’est pas facile à appliquer ou peut-être que le produit n’a pas été conçu pour cette application particulière et présente donc une résistance thermique élevée par rapport aux autres produits testés. Quelle que soit la raison, cela souligne l’importance de l’application et de la sélection du produit. En trouvant le bon équilibre entre ces deux paramètres, on peut obtenir une efficacité maximale du transfert de chaleur.

Si l’on reprend les données initiales sur les performances des LED par rapport à leur durée de vie et que l’on utilise les résultats ci-dessus comme exemple, on peut tirer une conclusion sur l’importance de l’utilisation et de la sélection correcte des matériaux de gestion thermique. Prenons le produit n°2, il réduit la température de fonctionnement de 20% dans cette application. Si un pourcentage de réduction similaire était atteint pour les LED discutées ci-dessus, il en résulterait une efficacité accrue grâce à la réduction de la température de fonctionnement de 85⁰C à 68⁰C et, de même, une durée de vie accrue de 95 000 heures à 120 000 heures ; une grande amélioration. Cependant, lorsque vous comparez cela au produit n°4, une plus grande réduction de la température de fonctionnement est obtenue, ce qui entraîne une augmentation de l’efficacité >3% et une augmentation de la durée de vie de 95 000 heures à 140 000 heures. Par conséquent, en choisissant le bon produit et en utilisant le meilleur processus, la durée de vie peut être améliorée de 15 à 20 % supplémentaires en utilisant le produit n° 4 à la place du produit n° 2.

Avec des progrès aussi rapides dans l’industrie électronique et plus particulièrement dans les applications LED, il est impératif que la technologie des matériaux soit également prise en compte pour répondre aux exigences toujours plus élevées en matière de dissipation de la chaleur. Electrolube a développé des technologies spécifiques pour améliorer la capacité à traiter les composés de gestion thermique, facilement et efficacement. Ces technologies ont permis de réduire la viscosité des composés et d’augmenter leur conductivité thermique. Ces deux propriétés combinées permettent d’obtenir une efficacité maximale en matière de dissipation de la chaleur en minimisant la résistance thermique. Cette technologie a maintenant été transférée aux composés d’encapsulation, fournissant des produits avec des charges plus élevées et donc une meilleure conductivité thermique combinée à un meilleur écoulement. En outre, Electrolube fabrique également une gamme de produits autres que les matériaux de gestion thermique, comme indiqué dans la deuxième partie de ce document. Ces produits comprennent des revêtements conformes et des résines d’encapsulation dans des formats optiquement clairs pour les applications où la protection de l’ensemble de la LED est requise, confirmant une fois de plus l’importance du développement continu de produits chimiques formulés pour répondre aux exigences rapides et exigeantes de cette technologie populaire.

Partie 2

Choisir le bon support de protection pour les dispositifs à LED afin d’améliorer leur durée de vie et leurs performances

Avec la croissance rapide du marché des LED, il est impératif de sélectionner correctement les produits pour garantir les performances et la durée de vie des LED. Dans la première partie de ce document, nous avons abordé l’importance d’une gestion thermique appropriée, y compris les différentes façons d’assurer une dissipation maximale de la chaleur dans les systèmes LED. L’effet d’une production excessive de chaleur a été discuté en corrélation directe avec la durée de vie des LED. De même, dans la deuxième partie, nous aborderons également la question de la durée de vie des LED ; dans ce document, nous mettrons en évidence l’utilisation des LED dans divers environnements et nous expliquerons comment spécifier une protection appropriée dans de telles conditions.

Les applications des LED sont de plus en plus diverses ; les exigences de conception, l’emplacement ou la fonction du produit sont autant d’éléments qui prouvent que les défis auxquels sont confrontés les concepteurs de LED sont en constante évolution. Les LED, comme la plupart des appareils électroniques, fonctionnent bien jusqu’à ce que des influences externes commencent à détériorer leurs performances. Ces influences peuvent inclure l’attraction électrostatique de la poussière, les environnements humides ou corrosifs, la contamination chimique ou gazeuse, ainsi que de nombreuses autres possibilités. Il est donc extrêmement important d’examiner en détail l’environnement d’utilisation finale pour s’assurer de choisir les bons produits.

La croissance rapide du marché des LED est due aux avantages qu’elles offrent par rapport aux formes d’éclairage traditionnelles en termes d’adaptabilité, de durée de vie et d’efficacité. Il est donc facile de comprendre pourquoi l’éclairage LED est utilisé dans un vaste éventail d’applications, notamment les lampes domestiques, l’éclairage industriel des usines, l’éclairage des environnements marins, l’éclairage architectural et nouvelles conceptions, pour n’en citer que quelques-unes.

Comparer les conditions environnementales d’une application d’éclairage architectural standard à celles d’un environnement marin peut nous aider à comprendre les causes potentielles de la détérioration des LED. Dans une application d’éclairage architectural, il est possible que la LED elle-même soit couverte en raison de la conception de l’unité, ou que l’orientation de la LED soit telle qu’elle ne soit exposée qu’aux changements généraux de température et d’humidité ambiantes. Dans un environnement marin, il est possible qu’un luminaire à LED soit éclaboussé ou immergé dans de l’eau salée et, dans tous les cas, il sera dans un environnement de brouillard salin pendant la majeure partie de sa durée d’utilisation. Les conditions à forte teneur en sel peuvent provoquer la corrosion des circuits imprimés et donc réduire considérablement les performances beaucoup plus rapidement que les conditions générales d’humidité variable. En général, des vernis de tropicalisation et des résines d’encapsulation sont utilisés pour offrir un niveau élevé de protection dans chacun de ces environnements.

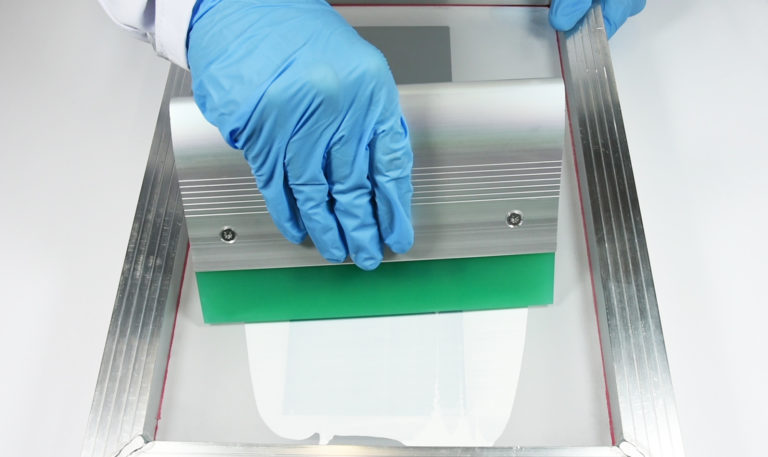

Les vernis de protection sont des couches minces qui épousent les contours d’un PCB, assurant une bonne protection sans ajouter de poids ou de volume significatif à la carte. Ils sont généralement appliqués à 25-75 microns et sont faciles à appliquer par des techniques de pulvérisation ou de trempage. Pour protéger le dessus des LED, il est crucial que le revêtement utilisé ait une bonne clarté et qu’il reste clair pendant toute la durée de vie du produit dans l’environnement souhaité, c’est-à-dire que le vernis doit avoir une bonne stabilité aux UV si le produit est à l’extérieur. Ainsi, les meilleurs types de vernis de tropicalisation sont basés sur la chimie acrylique, offrant à la fois la clarté et la stabilité de la couleur combinées à une excellente protection contre l’humidité et le brouillard salin.

En général, les vernis de tropicalisations acryliques sont des produits à base de solvant, où le solvant utilisé est un fluide porteur pour permettre le dépôt d’un film mince de résine sur le substrat. Les solvants utilisés sont classés dans la catégorie des COV (composés organiques volatils) ; comme ce solvant n’est présent sur la LED que pendant quelques minutes lors de l’application, il n’est pas considéré comme un problème à long terme pour la plupart des systèmes. Dans certains cas, les fabricants de LED ont des exigences spécifiques concernant l’utilisation de produits contenant des COV, ainsi que d’autres produits chimiques spécifiques, et ces exigences sont indiquées dans la documentation sur les LED. En général, une vérification de la compatibilité chimique permettra de confirmer si un vernis de protection à base de solvant peut être utilisé avec la LED souhaitée ; les fabricants de vernis de tropicalisation tels qu’Electrolube peuvent vous aider à effectuer ces tests.

En plus de considérer l’effet du revêtement appliqué sur la LED, il est également important de comprendre l’effet sur la température de couleur. Le décalage de la température de couleur est un problème récurrent lors de l’examen du type de support de protection à utiliser et il est entendu que, quel que soit le matériau placé directement sur la lentille de la LED, il provoquera une interaction qui entraînera un décalage de la température de couleur. Ce changement se fait généralement d’une température chaude à une température plus froide et varie selon le type de LED et la bande de température de couleur. En outre, il variera également en fonction du matériau de protection appliqué. C’est un autre domaine dans lequel les vernis de tropicalisation acryliques offrent des avantages par rapport à d’autres types de chimie et de produits. Le graphique 2 présente les résultats du changement de température de couleur d’une LED à lumière “chaude”. Différentes épaisseurs et mécanismes de polymérisation ont été utilisés afin de mettre en évidence les changements possibles de la température de couleur. Les lignes rouges indiquent les limites du type particulier de LED utilisé, c’est-à-dire que la température de couleur peut se situer n’importe où entre ces lignes au moment de l’achat de la LED.

Exemple de décalage de température de couleur – AFA d’Electrolube

Les couches minces et épaisses mentionnées ci-dessus représentent l’épaisseur minimale et maximale typique auxquelles les vernis de tropicalisation sont appliqués, c’est-à-dire 25 et 75 microns. En appliquant un film aussi fin, le changement de température de couleur est minimisé et peut être géré dans les mêmes limites que celles données par le fabricant de LED. Dans un monde idéal, les vernis de protection seraient appliqués à toutes les applications LED en raison de leur facilité d’application, de leur effet minimal sur le volume et le poids de l’unité, de leur polyvalence d’utilisation et enfin, de leur effet sur le décalage de la température de couleur. Cependant, comme nous le savons tous, il n’est souvent pas possible d’avoir une solution unique pour toutes les applications. Les vernis de tropicalisation offrent un excellent niveau de protection dans les environnements humides et les brouillards salins, comme indiqué ci-dessus, mais ils n’offrent pas le plus haut niveau de protection dans les environnements avec immersion fréquente dans l’eau, les éclaboussures de produits chimiques et également les environnements de gaz corrosifs. C’est dans de telles situations que nous conseillons d’envisager l’utilisation d’une résine d’encapsulation pour offrir un niveau de protection plus élevé.

Les résines d’encapsulation sont également disponibles dans un certain nombre de types de chimie différents, y compris les options époxy, polyuréthane et silicone. En général, les résines époxy offrent une protection plus solide en termes d’influences mécaniques, mais elles n’offrent pas la flexibilité des autres chimies, ce qui peut entraîner des problèmes lors des cycles thermiques, par exemple. En outre, les systèmes époxy standard n’offrent pas la transparence optique et la stabilité de couleur des autres systèmes. Les résines de silicone offrent une excellente transparence optique et se comportent bien dans des conditions de température extrêmes, tandis que les résines de polyuréthane offrent une combinaison de flexibilité, de transparence optique et un haut niveau de protection dans des environnements difficiles. Le graphique 3 montre la différence de transparence optique des trois types de résines chimiques en examinant les différences de couleur des résines après 1000 heures d’exposition aux UV, soulignant ainsi la stabilité de chaque résine dans des conditions extérieures. Il est évident que la résine de silicone et de polyuréthane surpasse le système époxy standard dans ce cas.

.

La comparaison des performances de divers produits dans des environnements difficiles peut également mettre en évidence le choix préférentiel d’un produit en fonction des conditions d’utilisation finale. Par exemple, le graphique 3 illustre l’effet des environnements gazeux corrosifs sur un vernis de tropicalisation acrylique, une résine polyuréthane et une résine silicone en examinant le % de réduction du flux lumineux de la LED après exposition à un environnement gazeux mixte. Ces résultats illustrent clairement l’importance de choisir le produit adapté à l’environnement. Bien que le vernis de protection ne se détériore pas en termes de résistance à l’isolation de surface dans un environnement de gaz corrosif, il ne constitue pas une protection adéquate pour les LED car il permet au gaz de traverser le revêtement mince et de pénétrer dans la LED, dégradant ainsi ses performances au fil du temps. Un effet similaire est également observé avec la résine de silicone, mais dans ce cas, bien que la couche de protection soit considérablement plus épaisse (2 mm contre 50 microns), le gaz est toujours capable de traverser la résine et d’affecter la LED. Lorsque l’on compare le résultat de la résine de silicone à celui du polyuréthane, il est évident qu’il y a une différence de performance entre ces deux types de chimie, car la résine de silicone est perméable au gaz alors que la résine de polyuréthane, à épaisseur égale, ne l’est pas. Dans de tels cas, une résine polyuréthane optiquement claire, telle que l’Electrolube UR5634, serait le support de protection le plus approprié pour empêcher les gaz corrosifs d’affecter négativement la LED.

Les résines de polyuréthane ont été mises en évidence comme des résines appropriées pour la protection des LED dans un certain nombre d’environnements différents. En outre, elles peuvent également être adaptées pour offrir des avantages supplémentaires, tels que les systèmes pigmentés utilisés pour couvrir le PCB jusqu’à, mais pas au-dessus de, la LED. Ces résines sont utilisées pour protéger le PCB, offrant une finition esthétiquement plaisante tout en ajoutant aux performances du luminaire en réfléchissant la lumière sur le PCB et en augmentant le rendement lumineux. Il existe également des résines spécialisées qui peuvent être utilisées pour diffuser la lumière de la LED. Les résines telles qu’Electrolube UR5635 peuvent offrir deux solutions en une : la protection contre l’environnement et la diffusion de la lumière, éliminant potentiellement le besoin de couvercles et de capuchons de diffuseurs.

.

Comparaison des résines polyuréthanes transparentes (UR5634) et diffusantes (UR5635)

Les résines d’encapsulation offrent clairement un haut niveau de protection dans une très large gamme d’environnements et peuvent être adaptées aux exigences de l’application, soit par le choix du type de chimie, soit par l’adaptation de la formulation d’une résine particulière. Il est toutefois important de revenir sur le sujet du changement de température de la couleur. Plus haut dans cet article, nous avons discuté de l’effet minimal sur la température de la couleur présenté par les vernis de protection à couche mince. Lorsque l’on compare les épaisseurs des vernis aux résines d’encapsulation, il est évident que le niveau de protection accru offert par les résines est dû en partie à la possibilité d’appliquer une couche beaucoup plus épaisse. Les résines peuvent être appliquées à 1-2 mm ou à des profondeurs beaucoup plus importantes, mais cette profondeur aura également un effet sur le niveau de décalage de la température de couleur observé.

Le graphique 5 ci-dessous montre le décalage typique de la température de couleur des LED recouvertes de différentes épaisseurs de résine polyuréthane. Il est clair que l’épaisseur est en corrélation directe avec le degré de décalage de la température de couleur, ce qui met en évidence une autre considération importante lors du choix du support de protection approprié. Nous savons que le décalage de la température de couleur se produira, mais le point important est la répétabilité du décalage pour la LED utilisée. Si le décalage est constant, le changement peut être pris en compte en reconsidérant la bande de température de couleur originale de la LED, par exemple.

Effet de l’épaisseur de la résine sur le décalage de la température de couleur

Cet article a abordé les différentes considérations à prendre en compte lors du choix de la protection d’un système LED. L’évaluation de l’environnement est essentielle pour spécifier avec succès un produit, à la fois en termes de performances d’utilisation finale et d’adéquation aux processus de production. Les vernis de tropicalisation offrent la meilleure combinaison de facilité d’application et d’intégration dans la conception, avec un excellent niveau de protection dans les environnements humides et les brouillards salins. Ils présentent également l’effet le plus faible sur la température de couleur en raison de la faible épaisseur appliquée. Lorsque les conditions deviennent plus difficiles, il est conseillé de passer aux résines d’encapsulation. Dans ce cas, le choix entre les types de chimie sera dicté par les conditions d’utilisation finale et les influences environnementales particulières. En outre, l’épaisseur de la résine appliquée doit être prise en compte pour garantir une protection suffisante tout en minimisant l’effet sur le changement de température de la couleur lorsque cela est possible. La combinaison des supports de protection abordés dans ce document avec les produits de gestion thermique présentés dans la première partie souligne l’importance croissante de la technologie des matériaux sur ce marché en pleine expansion. En assurant une dissipation efficace de la chaleur et une protection contre les environnements externes, l’efficacité et la durée de vie des systèmes LED peuvent être augmentées. Les systèmes LED peuvent désormais être utilisés dans une gamme plus large d’environnements et en offrant aux concepteurs de LED un soutien par le biais d’un développement réfléchi des matériaux, Electrolube apporte un soutien continu à cette industrie en constante évolution.