Ce mois-ci, j’aimerais examiner certaines complications que vous pourrez rencontrer lors de la sélection et l’application d’un matériau d’interface thermique. Je me pencherai également de près sur la résistance thermique, la viscosité et les vibrations, et leur impact sur la performance. Pour choisir un produit de gestion thermique, il ne suffit pas de cocher les cases appropriées d’une fiche technique. Il s’agit d’un procédé complexe qui nécessite de réfléchir à un mode d’application du produit qui soit conforme aux exigences de production et de tester le produit dans l’application finale. Le choix du type de méthode de gestion thermique est loin d’être facile, car elle doit être adaptée à un montage électronique particulier et aux conditions de fonctionnement escomptées. Une fois que vous avez fait votre choix, il est crucial de veiller à ce que la performance du produit de gestion thermique appliqué continue d’être satisfaisante pendant toute la durée de vie prévue du produit. Afin de vous en assurer, la performance du dispositif ou la résistance thermique entre celui-ci et le dissipateur thermique doivent être à nouveau mesurées après des essais de vieillissement accéléré ou environnementaux simulant les conditions réelles de l’application. C’est seulement de cette manière que vous pourrez être sûrs que le produit de gestion thermique choisi convient réellement à l’utilisation prévue. Sans tarder, explorons la manière dont vous pouvez optimiser entièrement votre procédé de gestion thermique, en reprenant notre format familier à 5 questions et réponses.

1) Comment m’assurer que le matériau de gestion thermique que j’ai sélectionné est le mieux adapté ? Quels facteurs faut-il prendre en compte ?

Le choix d’un produit de gestion thermique doit toujours tenir compte de l’application dans des conditions de production, car l’épaisseur et l’uniformité d’un matériau d’interface thermique peuvent avoir un impact considérable sur l’efficacité du transfert thermique. Un produit testé dans des conditions de laboratoire peut ainsi ne pas se comporter de la même manière qu’un matériau appliqué pendant la phase de production. C’est pourquoi la solution idéale sur le papier peut s’avérer être un mauvais choix dans l’ensemble, une fois que ces autres facteurs sont pris en compte.

2) Qu’est-ce que la résistance thermique ?

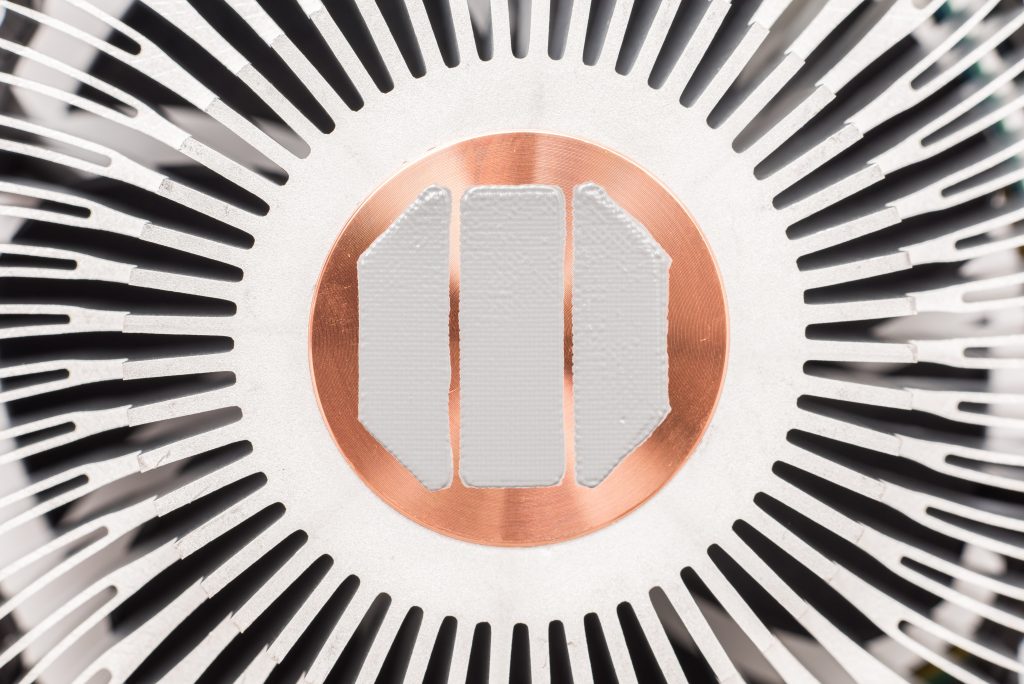

La résistance thermique ne dépend pas uniquement de la conductivité thermique brute, mais également de la performance du produit dans les conditions réelles d’utilisation en tenant compte de l’épaisseur de la ligne d’interface et de la résistance de contact en surface aux deux interfaces. La manière la plus courante d’évaluer la performance d’un produit de gestion thermique est de vérifier la résistance thermique entre le composant et le dissipateur thermique, avec et sans application du produit de gestion thermique. Une autre méthode répandue consiste à mesurer la température de fonctionnement du dispositif ou du composant, avec et sans application du produit de gestion thermique.

3) En quoi la viscosité d’un matériau de gestion thermique affecte-t-elle les paramètres de traitement et la performance finale du produit pendant l’utilisation?

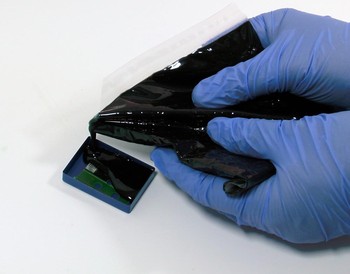

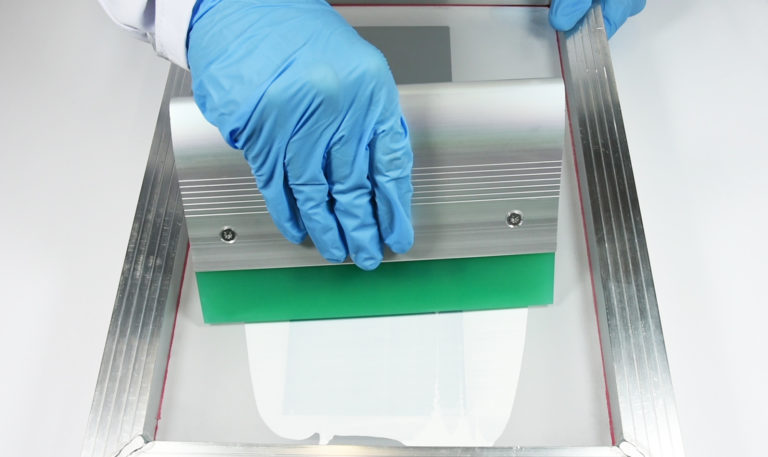

La viscosité initiale d’un matériau de gestion thermique peut avoir un impact sur la méthode d’application. Par exemple, pour la sérigraphie, c’est la taille de la maille qui contrôle l’épaisseur de la pâte qu’on va appliquer. Si la pâte est trop visqueuse, elle risque de ne pas s’étaler très bien sur le masque, d’où la probabilité d’une épaisseur insuffisante. De même, avec les applications de distribution, si la viscosité du produit est trop faible, il risque de trop s’étaler et de couler à des endroits indésirables.

En cours d’utilisation, la manière dont le matériau réagit au cisaillement sera révélatrice de son comportement possible en cas d’écarts de température, par exemple dans l’effet de pompage. Si le matériau de gestion thermique se fluidifie par cisaillement, sa viscosité diminuera si le cisaillement est plus important. L’effet de cisaillement peut se produire entre deux surfaces qui se dilatent et se contractent avec les écarts de température ; c’est précisément ce qu’indique leur coefficient d’expansion thermique, ou CTE. Si les CTE des surfaces sont importants ou s’il y a de grandes différences de CTE entre les deux surfaces, l’effet de cisaillement risque d’entraîner un changement de viscosité du produit et ainsi d’affecter sa stabilité dans l’utilisation finale.

4) Le problème des vibrations est-il significatif lors du choix du matériau de gestion thermique?

Les vibrations peuvent poser des problèmes significatifs dans certaines applications. Comme l’effet de pompage, les vibrations sont un changement de nature physique qui se produit dans l’environnement proche et ce mouvement peut entraîner un déplacement du produit de gestion thermique, et une éventuelle efficacité réduite du transfert thermique. Dans les applications de remplissage d’intervalle, l’effet des vibrations peut être bien plus important, surtout si le produit est une pâte ou un mastic sans polymérisation. Dans les applications de remplissage d’intervalle, étant donné qu’une plus grande quantité de produit est appliquée à un endroit précis, le mouvement provoqué par les vibrations peut causer un important décalage de positionnement du produit s’il n’est pas circonscrit par la structure du CI (circuit intégré) ou par le boîtier. Si des tests de vibration sont requis pour le CI, il faut absolument répéter ces tests une fois que le produit de gestion thermique choisi est appliqué pour s’assurer qu’aucun changement significatif n’apparaîtra pendant la durée de vie prévue du dispositif.

5) 5 conseils pour réussir

Je ne saurais trop insister sur l’adoption d’une démarche consistant à « tester avant l’achat ». Si un produit de gestion thermique n’est pas testé avant utilisation, la performance finale de ce produit pourrait être très différente de celle que vous attendez. Les points suivants sont essentiels au succès du procédé de gestion thermique :

- Prendre en compte toutes les conditions externes susceptibles d’avoir une influence – température, vibrations, etc.

- Décider du procédé idéal de production pour les volumes produits.

- Examiner le modèle de carte – pour les applications TIM, voir s’il est possible de minimiser l’intervalle à l’interface afin qu’il ne soit pas de largeur excessive.

- Prendre en compte les matériaux présents sur le CI/l’unité ; y-a-t-il des matériaux fragiles ? Des valeurs CTE élevées ?

- Tester, tester, tester ! Sélectionnez les produits les mieux adaptés en fonction du transfert thermique requis et tenez compte des points 1 à 4 ci-dessus – testez systématiquement dans les conditions d’utilisation finale de l’application.

Pour améliorer votre réputation sur le marché, il est vital d’obtenir l’efficacité de transfert thermique souhaitée et ce, pendant toute la durée de vie de votre produit. La décision du choix approprié de matériau et/ou de technique d’application peut être ardue, mais des sociétés comme Electrolube capitalisent sur des années d’expérience dans la résolution des problématiques de gestion thermique de leurs clients ; comme toujours, je vous recommande fortement de demander l’avis d’un expert avant de sélectionner un matériau ou une méthode spécifique, au lieu d’essayer de répondre vous-mêmes à vos questions en matière de gestion thermique. J’espère que cet article vous aidera à prendre vos décisions en matière de gestion thermique. Ne manquez pas mon prochain article, dans lequel je développerai encore les problèmes de gestion thermique. N’hésitez pas à me contacter d’ici là, si vous avez des suggestions ou souhaitez aborder un thème spécifique.