Bienvenue sur le premier de ma nouvelle série de blogs sur les résines d’encapsulation. Je vais me concentrer sur le sujet très important du choix de la résine, des types de chimies disponibles et de leurs propriétés respectives, du mélange, de l’application et du durcissement. Mais d’abord, laissez-moi me présenter. Je m’appelle Beth Turner et je travaille pour Electrolube depuis 5 ans, en commençant comme membre de l’équipe mondiale d’assistance technique. Jusqu’à présent, j’ai passé ma carrière en tant que chimiste en recherche et développement, travaillant sur les adhésifs, les résines et les vernis de tropicalisation chez Apollo Chemicals avant de rejoindre Electrolube. J’ai également travaillé sur des projets spécialisés tels que les nano-revêtements bio-fonctionnels et les vernis protégeant l’électronique dans des environnements difficiles.

Lorsqu’il s’agit du choix et des applications des résines, il y a beaucoup de choses à dire, et au cours des prochains mois, j’espère vous fournir quelques informations utiles et des conseils de conception qui vous aideront dans votre quête d’une protection fiable de vos circuits électroniques. Pour lancer la série sur les résines, je vais commencer par revenir à certains principes fondamentaux pour aider les concepteurs de circuits à comprendre certaines des propriétés essentielles des résines avant de décider laquelle est la plus adaptée à la tâche à accomplir.

Comment choisir la meilleure résine pour votre application

Le choix de la bonne résine d’encapsulation est probablement l’aspect le plus critique du processus de conception. Il est impératif de comprendre où et comment l’unité finie sera utilisée et quels critères de performance sont attendus d’elle. La meilleure pratique consiste à dresser une liste des conditions ambiantes ou de fonctionnement standard auxquelles l’unité sera exposée, puis à dresser une liste des conditions extrêmes de ces conditions de fonctionnement.

Un autre facteur important à prendre en compte est la durée pendant laquelle l’unité sera exposée aux conditions de fonctionnement les plus extrêmes. Par exemple, il y a une grande différence entre spécifier une résine chimiquement résistante qui peut supporter une immersion permanente dans de l’antigel et une résine qui doit résister à des projections occasionnelles d’antigel qui seront donc réduites à de courtes périodes d’exposition.

De même, si une application atteint une température maximale de 150°C, mais que cela ne se produit qu’une fois par jour pendant quelques minutes et que, le reste du temps, la température maximale normale de fonctionnement est de 90°C, il suffit de spécifier une résine dont la température maximale de fonctionnement est de 100°C, par exemple. En fait, la plupart des matériaux polymères toléreront sur de courtes périodes une utilisation à des pointes de température plus importantes que celles indiquées pour un fonctionnement en continu.

Parmi les autres exigences d’application à prendre en considération, on peut citer l’ignifugation. La certification UL officielle est-elle essentielle dans le cadre de la qualification des matériaux ou est-il possible d’accepter le rapport d’essai interne du fabricant sur les propriétés de retardant de flamme de la résine ? Pour les assemblages d’éclairage LED, la clarté optique et la résistance aux UV sont importantes. Les informations sur les modifications de la température de couleur corrélée (CCT), de l’espace colorimétrique (L*a*b*) et de la différence de couleur totale (delta E*) peuvent être utiles pour qualifier une résine destinée à être appliquée directement sur un PCB avec des LED et des lentilles. Ou peut-être qu’un ingénieur concepteur souhaite protéger la conception de son circuit contre un éventuel vol de propriété intellectuelle, auquel cas il est préférable de choisir une résine opaque et dure. La communication RF est utilisée dans de nombreuses industries, ces dispositifs de communication peuvent bénéficier de résines d’encapsulation à but protecteur avec des propriétés de faible permittivité pour obtenir la meilleure transmission du signal.

L’électrification dans l’industrie du transport nécessite des composants électriques à haute densité de puissance pour soutenir de longues distances et une puissance élevée. Afin de gérer la chaleur générée par les petits dispositifs à haute puissance, les résines d’encapsulation thermoconductrices peuvent dissiper efficacement la chaleur des composants chauds vers un dissipateur thermique afin de maintenir les performances à long terme. Il existe plusieurs techniques de caractérisation thermique différentes, notamment les méthodes statiques et transitoires. Chaque méthode donne des résultats différents, il est donc utile de garder cela à l’esprit lorsque l’on compare la documentation de différents fabricants.

Quels sont les types de chimies disponibles pour les résines ?

Les résines se répartissent en trois grandes catégories de chimies : époxy, polyuréthane et silicone. L’époxy est la plus dure et la plus résistante chimiquement des trois, mais sa dureté parfois élevée la rend en fait cassante, un peu comme du verre ; de plus, sa résistance chimique fait qu’elle est assez difficile, voire impossible, à retirer pour les retouches et changement de composants. Elle est généralement limitée à des températures de fonctionnement comprises entre -40°C et +150°C. Les résines époxy offrent aussi une excellente adhérence à une large gamme de substrats.

Les polyuréthanes, résistants et flexibles, conviennent aux applications fonctionnant à des températures plus basses. En général, les résines polyuréthanes ne conviennent qu’aux applications atteignant des températures maximales de 110°C pendant de longues périodes (bien que certaines puissent aller jusqu’à 130°C). La résistance chimique d’une résine polyuréthane est généralement inférieure à celle d’un époxy, mais les polyuréthanes sont plus performants que les époxydes dans l’eau et les environnements à forte humidité. Les résines polyuréthanes sont généralement utilisées dans les applications marines, où la résistance à la pénétration de l’eau est critique, et pour les applications soumises à un niveau élevé de stress physique et de vibrations, comme l’enrobage d’accéléromètres ou de capteurs intégrés dans les revêtements routiers. Si de grandes variations de température sont prévues sur une courte période, la nature flexible de la résine est avantageuse car la probabilité de fissuration sous contrainte est faible.

Les résines silicone ont la plus large gamme de températures de fonctionnement (-50°C à +220°C) et, une fois durcies, sont les plus flexibles des trois types de résine. Leur adhérence à certains substrats est faible, tout comme leur résistance chimique, notamment aux produits chimiques les plus couramment rencontrés dans l’usage quotidien, tels que les alcools, les aromatiques et les cétones.

Bien qu’ils aient tendance à être très différents en termes de performances, tous les types de résine présentent d’excellentes propriétés d’isolation électrique dans leur plage de températures respective. Les chimies de résines ont considérablement progressé ces dernières années et les résines des principaux fournisseurs, comme Electrolube, présentent désormais des propriétés et des critères de performance qui vont bien au-delà des limites normales attendues pour ces types de chimies.

Quelle quantité de résine faut-il appliquer ?

En règle générale, la quantité de résine à appliquer doit être suffisante pour couvrir la partie supérieure du composant le plus haut de la carte électronique et l’épaisseur de la couche de résine doit fournir le niveau de protection souhaité. Bien que la plupart des utilisateurs déterminent l’épaisseur minimale des couches de résine pour leurs applications particulières par défaut, la fiche technique fournira de bonnes informations sur les propriétés d’une résine, mais discuter de vos exigences directement avec votre fournisseur vous aidera souvent à éviter des problèmes potentiels lorsque l’unité sera utilisée dans son environnement..

Quels sont les facteurs clés pour un bon rapport de mélange ?

Le rapport de mélange est probablement l’aspect le plus critique du mélange de résine. Préparez-vous à faire face à des répercussions négatives à long terme si vous vous trompez. Il existe deux méthodes pour mélanger une résine avec son durcisseur associé, soit à la main, soit à l’aide d’un équipement de distribution spécialisé. Si vous mélangez à la main, le rapport du poids des deux composants est la méthode la plus utile à employer. Si le mélange est effectué à l’aide d’un équipement de distribution, c’est le rapport de volume qui est utilisé.

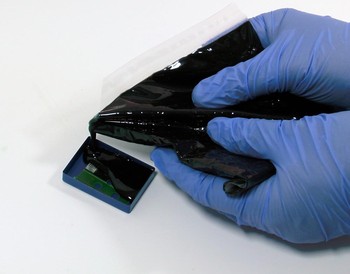

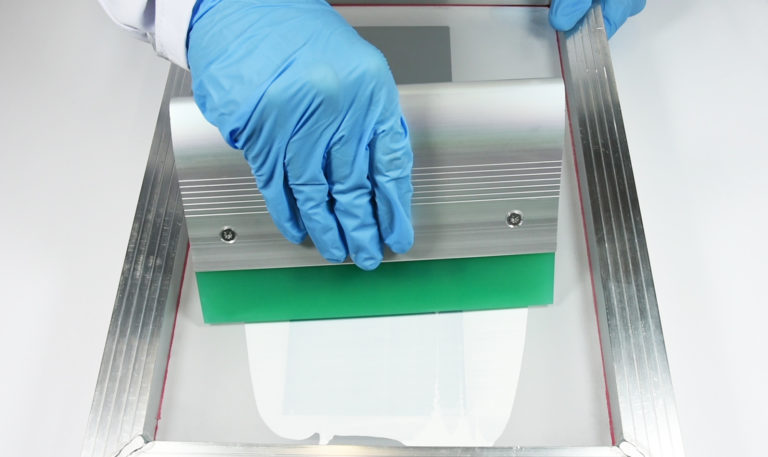

Si le travail est relativement petit, et donc l’application manuelle, vous utiliserez probablement un sachet appelé « Resin Pack », qui fournit la résine et le durcisseur en quantités précises, pré-dosées, dans des compartiments séparés du sachet. Lorsque vous êtes prêt à utiliser le produit, il vous suffit de retirer le clip ou tout autre dispositif de séparation entre les compartiments et de mélanger correctement les deux composants dans le sachet ; NB : assurez-vous que les deux composants soient complètement mélangés ! Pour plus d’informations sur les techniques de mélange, vous trouverez une vidéo “comment faire” dans la section Base de connaissances du site Web d’Electrolube. Pour les productions plus importantes, la résine et le durcisseur sont fournis dans des conteneurs en vrac séparés, appelés « kits », adaptés aux systèmes de dosage et de mélange à deux composants. Il est important de vérifier régulièrement le ratio distribué de chaque composant par la machine pour s’assurer que les quantités correctes de résine et de durcisseur soient appliquées.

Lors du mélange de la résine et du durcisseur, il est important d’éviter d’introduire des quantités excessives d’air, qui formeront des micro-bulles dans la résine durcie. La résine liquide et le durcisseur liquide utilisés pour les polyuréthanes sont particulièrement sensibles à l’humidité, il est donc important d’éviter les conditions humides lors de l’encapsulation pour éviter la formation de microbulles. Ces micro-bulles peuvent se dilater à chaud et créer des vides. Si vous n’êtes pas satisfait du mélange des matériaux et que vous avez des problèmes potentiels liés à l’introduction d’une trop grande quantité d’air (et d’humidité) dans le mélange, il peut être plus approprié d’utiliser un équipement de dosage et de mélange automatisé, qui mélangera avec précision la résine et le durcisseur dans les proportions correctes, et généralement dans une atmosphère inerte.

N’oubliez pas : des proportions incorrectes entraîneront une mauvaise polymérisation et les propriétés physiques, la résistance à la traction, l’allongement et le module seront différents de ceux spécifiés dans la fiche technique du fabricant.

Considérations importantes pour la température de polymérisation

Une fois qu’une résine et son durcisseur associé sont mélangés, la réaction peut être très rapide mais aussi très exothermique, ce qui peut conduire à la possibilité d’une accélération de la réaction. N’oubliez pas qu’une réaction exothermique est aussi proportionnelle avec l’augmentation du volume d’encapsulation. Toutes les réactions et résines n’ont pas forcément une exothermie élevée, la température exothermique peut être contrôlée en ajustant la chimie ou en utilisant un système chargé, car les charges absorbent une partie de la chaleur et réduisent la concentration du composant actif dans le durcisseur qui favorise ce durcissement rapide. Le contrôle de la température pendant le profil de polymérisation est important car les composants nécessitant une mise en pot ou une encapsulation peuvent être affectés par des températures élevées. Il est important de suivre le profil de polymérisation recommandé pour s’assurer que les résines sont complètement polymérisées et que les propriétés physiques obtenues correspondent à celles spécifiées sur la fiche technique du fabricant.

J’espère que les points ci-dessus ont été utiles et instructifs. N’hésitez pas à contacter notre équipe d’assistance technique si vous avez besoin de conseils pour vos applications de résine. Entre-temps, je vous invite à lire ma prochaine chronique, dans laquelle j’examinerai les résines de manière plus approfondie. Pour plus d’informations, n’hésitez pas à contacter l’équipe d’assistance technique via notre site Web ou par chat.