Le besoin de lutter contre le changement climatique est partout, et la reconnaissance mondiale de ses conséquences se traduit par la mise en place de nombreux objectifs visant à s’assurer d’une évolution spectaculaire de notre utilisation de l’énergie. L’Union Européenne a conçu un dossier 2020 avec des réductions s’appuyant sur les niveaux de 1990. Ce dossier inclut 20 % de réduction des émissions de gaz à effet de serre, 20 % d’énergie provenant de sources renouvelables et 20 % d’amélioration d’efficacité pour 2020(1). Certains pays ont aussi défini leurs propres objectifs ; le Royaume-Uni vise par exemple à atteindre une réduction de 80 % des émissions de gaz à effet de serre en 2050(2). En conséquence, la domination de l’énergie issue de combustibles fossiles n’est plus considérée comme appropriée dans certains domaines. Dans une ère technologique où l’énergie est si importante dans nos vies quotidiennes, il est impératif de nous concentrer sur l’amélioration de notre efficacité énergétique dans tous les secteurs d’activité et c’est dans cet esprit que nous allons discuter de l’électronique de puissance.

L’électronique de puissance assure une conversion efficace de l’énergie électrique, le plus souvent par variation de niveau de tension, d’intensité ou de fréquence. Les niveaux de puissance en cause peuvent aller de très faibles à très élevés, du mW au GW (par exemple), les applications sont donc très larges. Dans quelques exemples évidents, le niveau d’efficacité énergétique est un facteur de succès critique, notamment dans les secteurs de l’automobile électrique et de l’éclairage à LED. La charge de téléphone mobile, le raccordement de sources d’énergie renouvelables, la distribution d’énergie et les technologies de capteur sont d’autres domaines essentiels. Comment pouvons-nous donc améliorer notre efficacité énergétique sur l’ensemble de ces domaines ? La conception de ces appareils électroniques est évidemment le facteur essentiel, mais pour que ces appareils électroniques fonctionnent et conservent leur efficacité maximale dans les conditions les plus diverses, l’utilisation de matériaux de gestion thermique et de produits de protection peut être l’étape indispensable pour atteindre ces objectifs et optimiser complètement l’efficacité et la fiabilité de l’électronique de puissance..

Ces substances peuvent être utilisées dans deux domaines essentiels ; au niveau du composant et au niveau de l’appareil. Au niveau du composant, il s’agit le plus souvent de gestion thermique Les composants, tels que les résistances, génèrent plus de chaleur quand plus de puissance est appliquée, mais si cette chaleur n’est pas dissipée correctement, la température d’utilisation du composant augmente au point qu’il peut finir par tomber en panne. Un matériau d’interface thermique (TIM) peut améliorer la conduction de la chaleur vers un dissipateur thermique ou radiateur. Ce procédé permet d’évacuer la chaleur dans l’environnement par convection. L’utilisation des matériaux d’interface thermique améliore l’efficacité du transfert thermique et, en contribuant à réduire la température d’utilisation de certains composants ou de l’ensemble du circuit imprimé, à améliorer l’efficacité de l’appareil, et en conséquence à réduire sa consommation d’énergie. Les matériaux d’interface thermique peuvent aussi assurer un bon compromis dans l’augmentation des performances sans les conséquences négatives d’augmentation du poids ou de la dimension des cartes. Cela offre aux concepteurs de cartes de circuit imprimé des options supplémentaires de gestion thermique pour les plaques métalliques arrière de conduction thermique ou les circuits de conduction thermique situés sur la carte, par exemple..

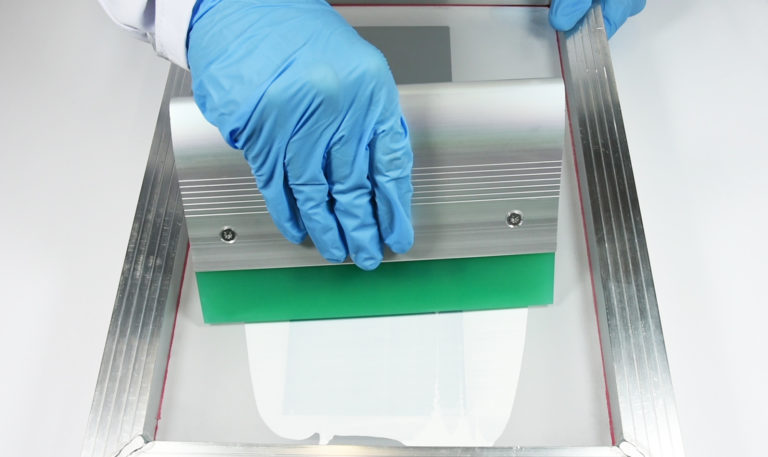

Le type de produit de gestion thermique peut aussi avoir des conséquences sur l’efficacité du transfert thermique. Avec ces produits, en particulier dans le cas des matériaux d’interface thermique, l’épaisseur d’application du produit influence la résistance thermique à l’interface. Les matériaux d’interface thermique sont conçus pour être appliqués sous forme de couches minces et régulières. Avec tout matériau conducteur thermique, il est très important de s’assurer que l’interface entre l’appareil et le dissipateur thermique est complètement remplie et que tout l’air est évacué. S’assurer que l’air est éliminé de l’interface conduit à une réduction de la résistance thermique et à une diminution de la température de fonctionnement de l’appareil. Le produit conducteur thermique aura une conductivité thermique inférieure à celle du matériau du dissipateur thermique. En conséquence, maintenir l’épaisseur du film à l’interface aussi faible que possible réduit la résistance thermique, ce qui à son tour réduit la température de fonctionnement.

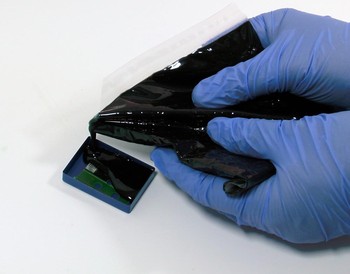

Les matériaux d’interface thermique peuvent être des pâtes ou graisses thermiques, des produits de collage tels que les RTV polymérisant à température ambiante et des produits à polymérisation chimique, jusqu’aux tampons solides de remplissage d’intervalles. Les matériaux à changement de phase sont un nouvel exemple de technologie des matériaux d’interface thermique, ils ont été conçus pour associer la très faible résistance thermique obtenue avec une pâte thermique et la stabilité d’un matériau polymérisé ou solide, par exemple d’un RTV ou d’un tampon de remplissage. Pendant l’utilisation, les propriétés changent d’état de solide à liquide et inversement en fonction de la température de l’application. Chaque matériau à changement de phase a sa propre température d’activation, à laquelle se produit le changement. Quand cette température est atteinte, la capacité du matériau à changement de phase à se ramollir permet au produit de se conformer totalement aux contours du support, pour remplir l’interface avec une épaisseur de ligne de liaison minimale. Ceci se traduit par une très faible résistance thermique et optimise l’efficacité du transfert de chaleur.

On peut citer quelques exemples de produits Electrolube utilisés pour les applications d’électronique de puissance, notamment les matériaux d’interface thermique pour des IGBT dans des produits de distribution d’énergie, de comblement d’intervalles et des applications de matériaux d’interface thermique pour transférer la chaleur des composants vers le boîtier métallique extérieur dans divers appareils automobiles, par exemple chargeurs de batterie, et l’utilisation de ces matériaux pour la dissipation de chaleur dans les drivers pour les panneaux d’affichage à LED. Toutes ces applications présentent leurs propres difficultés. Les IGBT ont une grande surface et sont soumis à des cycles thermiques, qui produisent des effets de pump out ou arrachement par les variations de température et les différences de coefficient de dilatation. Le pump out peut être une difficulté notable mais il peut être atténué par un produit conçu spécifiquement pour résister au pump out de la couche d’interface thermique depuis la ligne d’interface de façon à assurer une dégradation minimale de l’efficacité de la dissipation de chaleur. Les applications de comblement d’intervalles dans le secteur automobile sont soumises à de nombreux environnements différents, ainsi qu’aux effets des vibrations. Aucune de ces applications ne profite de conditions d’environnement continues et stables, c’est ce qui conduit à la partie suivante de la discussion, la protection de l’électronique de puissance pour augmenter sa fiabilité.

Un appareil ou circuit imprimé terminé doit fonctionner dans des conditions ambiantes standard, mais il y a toujours des facteurs externes tels que la condensation, la présence de gaz corrosifs, de brouillard salin, de contamination aérienne et de variations thermiques, qui ont des conséquences sur la durée de vie de l’appareil. Les produits tels que les vernis de protection et résines d’encapsulation s’utilisent pour protéger les circuits imprimés contre ces influences externes, de façon à augmenter à la fois la fiabilité et la durée de vie. L’électronique de puissance pousse les attentes en matière de performances encore plus loin en termes d’efficacité, où chaque détail est important, notamment la protection des contacts et connecteurs électriques par des lubrifiants de contact de façon à assurer un transfert stable de l’électricité.

Les produits Electrolube ont été utilisés dans de nombreux exemples d’électronique de puissance pour améliorer la durée de vie et la fiabilité, notamment les vernis de protection pour les appareils de commande de puissance dans les sous-stations numériques, et les résines pour l’encapsulation des convertisseurs solaires. Ces deux applications présentaient leurs propres difficultés ; le convertisseur solaire nécessitait aussi une dissipation de chaleur à travers la résine d’encapsulation, pour maintenir la température de fonctionnement des composants dans les valeurs voulues. Le vernis des appareils de commande de puissance devait assurer une protection contre l’humidité et les gaz corrosifs, mais exigeait aussi une application rapide et facile sur des formes complexes de circuit imprimé où il était impossible de masquer les connecteurs. Une compréhension très profonde des conditions d’environnement est donc impérative pour choisir correctement un produit de protection.

En résumé, l’électronique de puissance est en développement rapide et c’est un marché d’une importance essentielle. Si nous devons atteindre nos objectifs en matière d’avenir plus efficace en énergie, nous devons concentrer notre attention sur les petits détails, donc certains peuvent sembler insignifiants au départ, mais qui permettront finalement à l’électronique de puissance de répondre aux très vastes domaines d’application où elle peut être utilisée. C’est la cruciale compréhension des conditions d’application qui permettra aux produits de gestion thermique et de protection contre l’environnement d’augmenter l’efficacité et la fiabilité des appareils électroniques de puissance. Enfin, grâce à une collaboration dans l’ensemble de la procédure de conception, nous pouvons encore améliorer les avancées remarquables et importantes déjà connues dans ce secteur d’activité.

Jade Bridges

Global Technical Support Manager – Electrolube

Références :