Jade Bridges, Global Technical Support Manager chez Electrolube, revient sur le sujet de la gestion thermique, nous rappelant pourquoi elle joue un rôle si important dans la conception des circuits et assemblages électroniques, et soulève la question de la pertinence d’utiliser un composé thermique avec ou sans silicone. Elle indique également de nouvelles directions en matière de technologie de gestion thermique des circuits.

Dans mon article précédent, j’ai mis en avant quelques notes de mise en garde sur les points délicats associés aux produits de gestion thermique, en particulier concernant les choix à faire, comme celui du type de matériau ou de produit (par ex. tampon ou pâte) le mieux indiqué pour votre application. Dans ce qui suit, mon intention est de souligner l’importance de faire le bon choix, et d’évoquer les conséquences éventuelles d’une mauvaise décision.

Il existe une variété de matériaux et de méthodes parmi lesquels choisir, qui servent différents objectifs en fonction des contraintes physiques de l’application, de la disposition des composants et de la géométrie de l’assemblage, de l’environnement dans lequel l’assemblage sera placé, de la sévérité des conditions de fonctionnement et ainsi de suite. Viennent ensuite des questions plus spécifiques à prendre en compte, comme : de quelle conductivité thermique ai-je besoin, ou de combien de matériau aurai-je besoin dans l’interface entre le composant et le dissipateur thermique pour réaliser un assemblage thermiquement stable ?

Négliger le plus petit détail pourrait compromettre la performance de votre assemblage électronique. Il est clair que de mauvaises pratiques de gestion thermique auront une incidence sur l’efficacité de la dissipation de chaleur, loin des composants et en toute sécurité hors de l’assemblage. Alors que la température d’un composant augmente et atteint sa température d’équilibre, son taux de perte de chaleur par seconde sera égal à la chaleur produite par seconde dans le composant. Cette température sera assez élevée pour réduire significativement la durée de vie du composant ou même causer sa défaillance, à moins que des mesures adéquates de gestion thermique ne soient prises.

Bien entendu, le même principe s’applique à un circuit ou dispositif complet contenant des composants produisant individuellement de la chaleur. Dans ce cas, les composants gérés de façon thermiquement inadéquate vont presque certainement surchauffer et entraîner une réduction de la durée de vie de ces composants ou même leur complète défaillance en service.

Une fiabilité médiocre induite par des défaillances thermiques des circuits pourrait être détrimentale à la réputation de la marque, mais qu’adviendrait-il si l’application jouait un rôle « critique » ? De telles applications pourraient prendre la forme d’un dispositif critique sur lequel repose la sécurité de personnels travaillant dans un environnement dangereux ; d’un dispositif qui ne fonctionnerait tout simplement pas sans de saines procédures de gestion thermique en place ; d’un dispositif ayant une plage définie de températures de fonctionnement en service, ou d’un appareil conçu pour travailler dans des conditions exigeantes ou extrêmes, qui doit être fiable, quelles que soient ces conditions.

Avec ou sans silicone ?

Traditionnellement, ce sont les silicones qui ont permis l’option de température la plus élevée, offrant une meilleure stabilité à des températures supérieures à 150 °C par rapport à d’autres structures chimiques. Des avancées récentes ont cependant permis de réduire légèrement l’écart entre la performance thermique des silicones et d’autres matériaux, ces derniers, dépourvus de silicone, offrant une excellente stabilité jusqu’à 180 °C.

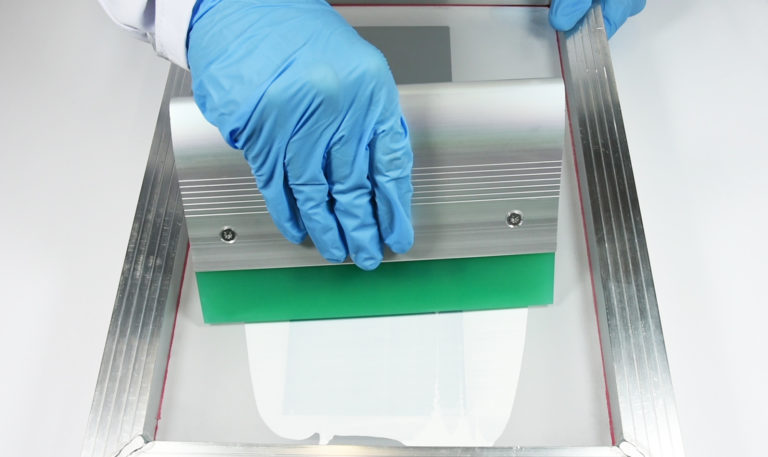

Outre leur excellente performance à haute température, les silicones présentent l’avantage d’une très bonne stabilité environnementale, particulièrement là où les dispositifs électroniques fonctionnent en milieux d’humidité élevée. Leur très faible viscosité garantit un flux rapide et une couverture intégrale pendant leur application, ce qui en fait un choix tout indiqué pour les applications par sérigraphie/tampographie.

Tandis que les silicones présentent des avantages thermiques évidents par rapport aux technologies non-siliconées, on leur associe aussi des aspects négatifs, notamment un phénomène appelé « migration ». Il se produit lorsque les siloxanes volatils de faible poids moléculaire sont libérés par le silicone, causant des problèmes dans leur environnement immédiat. En électronique, la migration se traduit par la formation de carbure de silicium sur les surfaces des circuits imprimés, suivie de défaillances.

Dans des environnements de production au sens large, des dépôts de siloxanes de faible poids moléculaire peuvent se former sur des surfaces situées dans d’autres parties des usines, causant eux aussi des problèmes d’adhésion des finitions de surface, en particulier de la peinture, dont la qualité pourrait être compromise. Ces siloxanes peuvent diffuser dans les usines à travers des circuits de ventilation et d’extraction, créant des problèmes encore plus étendus. Dans certains cas, l’interdiction totale de matériaux contenant du silicone peut être instaurée dans certaines unités.

La demande pour les produits sans silicone est croissante. L’un des facteurs y contribuant est la pénurie mondiale de silicone, qui force les fournisseurs à répercuter les augmentations de prix à leurs clients. En effet, certains fabricants de produits de gestion thermique à base de silicone avertissent d’augmentations de prix spectaculaires pouvant atteindre 25 %.

C’est peut-être la croissance toujours plus importante du marché mondial des LED qui renforce la tendance en faveur des solutions sans silicone, alors que la fiabilité des silicones dans les applications LED est maintenant mise en doute*. Les solutions de gestion thermique sans silicone présentent actuellement une alternative hautes performances aux matériaux à base de silicone, et apportent aux fabricants comme ceux participant à l’industrie de l’éclairage LED une solution immédiate.

Les « petits nouveaux » du secteur

Les pâtes thermiques sont à l’avant-garde des applications de gestion thermique et l’on anticipe que cela restera le cas pendant les années à venir. Elles sont faciles à appliquer et à retravailler, tout en offrant une alternative économique aux produits de collage conducteurs thermiques comme par exemple les produits polymérisant à température ambiante (RTV) et les résines époxy bicomposant.

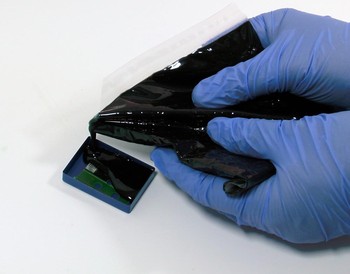

Les pâtes thermiques ont démontré des valeurs de résistance thermique parmi les plus faibles du marché pour les applications d’interface thermique, mais ces dernières années un nouveau rival de ce matériau est apparu sur la scène : les matériaux à changement de phase. Comme les pâtes, les matériaux à changement de phase peuvent être appliqués en très fines couches, ce qui explique leur résistance thermique extrêmement faible. Avec la technologie à changement de phase, un avantage essentiel est l’importante réduction des effets de pompage, faisant de ces matériaux un excellent choix pour les applications soumises à de grandes variations des températures.

La gestion thermique jouant un rôle de plus en plus crucial en électronique, il est probable que la stabilité de ces nouveaux matériaux à changement de phase leur confère une avance irrésistible en technologie de gestion thermique. Comme cette technologie se développe rapidement, cette avance devrait bientôt se manifester.

*De plus amples informations sur l’utilisation des silicones dans les applications LED se trouvent ici.