Jade Bridges d’Electrolube poursuit ses conseils sur le type de produit à choisir et utiliser, en se basant sur un examen complet de l’assemblage, son application et ses limitations environnementales, et les problèmes susceptibles de survenir pendant la production. Elle propose également deux règles d’or pour vous aider à éviter des erreurs coûteuses..

Le choix du type de méthode de gestion thermique qui conviendra à un assemblage électronique donné et à ses conditions d’utilisation prévues n’a rien de facile. Le processus de sélection comporte plusieurs étapes à prendre en compte avant de décider d’un matériau particulier ou, d’ailleurs, de la forme de ce matériau : pâte ou tampon. Dans le présent article sur l’efficacité de la gestion thermique des assemblages électroniques, je vais reprendre notre format familier de questions-réponses en cinq points pour mettre en avant quelques principes de base, en commençant par quelques notes de mise en garde sur les « points délicats », ces angoisses occasionnelles que vous devrez confronter pendant votre processus de décision.

Quels « points délicats » critiques sont associés aux produits de gestion thermique ?

Bien, par où commencer ? Vous n’avez que l’embarras du choix en matière de matériaux et de méthodes et ils servent différents usages selon les contraintes physiques de l’application : son environnement, la sévérité d’utilisation, la disposition des composants, la forme de l’appareil, etc.

En vous lançant dans la sélection d’un produit approprié, une première question à vous poser sera peut être : quelles données sont fiables ? Il existe certainement d’excellentes fiches techniques que tout fournisseur qui se respecte aura pris grand soin de produire correctement et en toute bonne foi. Mais savez-vous réellement de quelle conductivité thermique vous aurez besoin, par exemple ? Et savez-vous combien de matériau il vous faudra dans l’interface entre le composant et le dissipateur thermique pour réaliser un assemblage thermiquement stable ?

Réfléchissez aux aspects pratiques : comment avez-vous l’intention d’appliquer le matériau ? Manuellement ou automatiquement ? Et n’oubliez pas non plus ces détails gênants que l’on a tendance à négliger : les conditions environnementales d’utilisation (qui pourraient par exemple causer le « phénomène de pompage ») ; la migration du matériau d’interface et ses effets sur les composants dans son environnement immédiat ou les matériaux utilisés dans la construction de l’assemblage, qui incluent probablement des plastiques sensibles, et des revêtements spéciaux. Poursuivez votre lecture pour des conseils sur ces points :

Comment éviter ces « points délicats » ?

Afin d’y répondre, ainsi qu’aux questions soulevées dans les paragraphes précédents, permettez-moi de vous proposer deux règles d’or qui devraient au moins vous mettre sur la bonne voie pour faire des choix éclairés.

Règle no 1 : lisez certainement les fiches techniques, mais ne vous contentez pas de comparer les valeurs sur le papier. Procurez-vous des échantillons du produit et voyez par vous-même comment ils se comportent dans une application réelle. Un bon fournisseur sera ravi de répondre à une telle demande et vous proposera peut-être même de tirer parti de ses installations de test en interne pour vous aider à prendre la bonne décision.

Je ne saurais trop insister sur l’importance de cette approche « essayez avant d’acheter ». Si un produit de gestion thermique n’est pas testé avant d’être utilisé, la performance finale de ce produit pourra être très différente de ce à quoi vous vous attendez. Si vous tenez à votre réputation sur le marché, il est vital que l’efficacité de transfert thermique souhaitée soit réalisable et durable pendant toute la durée de vie de votre produit.

Règle no 2 : tout dépend de l’application ! Veillez à ce que le produit choisi convienne à vos besoins de production et n’oubliez pas ces exigences au niveau des reprises qui feront pencher vos choix vers des chimies spécifiques de matériaux. N’hésitez pas à demander des conseils ; discutez de vos exigences clés avec votre fournisseur de matériaux de gestion thermique, à la fois au niveau de l’application et de l’utilisation finale, afin d’assurer la présence de la meilleure combinaison de propriétés dans le produit que vous aurez finalement choisi.

Comment saurai-je que mon choix de gestion thermique est la meilleure solution pour mon cas ?

La manière la plus courante d’évaluer la performance d’un produit de gestion thermique est de vérifier la résistance thermique entre le composant et le dissipateur thermique, avec et sans application du produit de gestion thermique. Une autre méthode courante consiste à mesurer la température de fonctionnement du dispositif ou du composant, avec et sans application du produit de gestion thermique.

Comme mentionné précédemment, il est d’une importance vitale de veiller à ce que la performance du produit de gestion thermique appliqué continue d’être satisfaisante pendant toute la durée de vie prévue du produit. Afin de s’en assurer, la performance du dispositif ou la résistance thermique entre celui-ci et le dissipateur thermique doivent être à nouveau mesurés après des essais de vieillissement accéléré ou environnementaux simulant les conditions réelles de l’application. C’est seulement de cette manière que vous pourrez être sûrs que le produit de gestion thermique choisi convient réellement à l’utilisation prévue.

Quel que soit votre choix, n’oubliez pas que vous devrez prendre en compte l’application du produit et les volumes nécessaires à sa production. Assurez-vous également que le produit choisi satisfait vos exigences en matière de facilité d’application, et que la vitesse de distribution/d’application est compatible avec les vitesses de vos lignes de production.

Comment appliquer une pâte thermique ?

Les pâtes thermiques sont conçues pour être appliquées sous forme de couches minces et uniformes. Elles doivent couvrir l’entière surface de contact, mais sans excédent. Tout excédent qui est expulsé de l’interface lorsque, par exemple, le composant à gérer thermiquement est réuni avec son dissipateur thermique, doit être éliminé. L’application excessive de pâte thermique peut entraîner des problèmes d’extrusion à l’extérieur des limites de l’interface, le ressuage d’huile et, surtout, l’accroissement de la résistance thermique suivie d’une réduction de l’efficacité du transfert de chaleur.

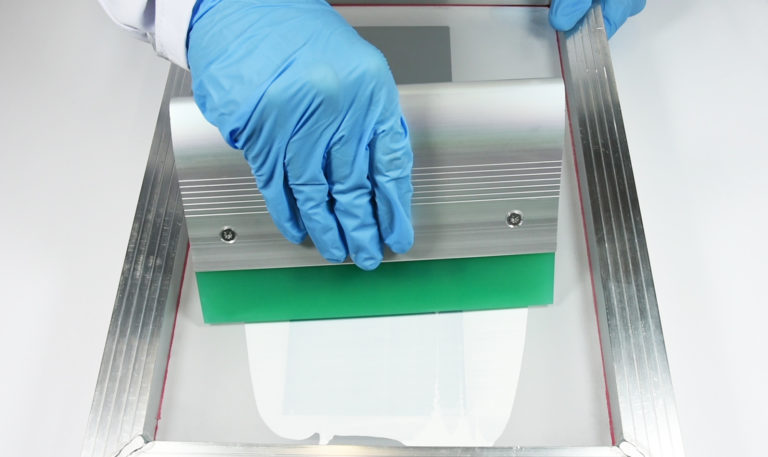

Les pâtes thermiques peuvent s’appliquer par sérigraphie ou tampographie, ou encore au moyen d’équipements de distribution spécialement étudiés. Dans tous les cas, la juste quantité de pâte thermique doit être calculée afin de veiller à ne déposer à l’interface que le minimum nécessaire.

Dans quels cas choisir un tampon de remplissage au lieu de pâte thermique ?

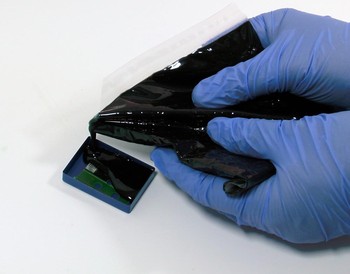

Jusqu’à présent, je me suis concentrée sur les pâtes thermiques, qui sont essentiellement des liquides de diverses viscosités fournis sous différentes formes chimiques. Une autre méthode prend la forme de tampons de remplissage : il s’agit de matériaux en feuilles qui peuvent être prédécoupés à la taille et à la forme voulue. Ils sont simples et faciles à utiliser, généralement appliqués manuellement sur la surface, sans besoin d’étapes de mélange, de préparation ni de polymérisation. La réponse est donc que les tampons de remplissage peuvent représenter une solution viable, particulièrement pour les opérations à faible volume et assemblage manuel.

Espérons donc que ce qui précède aura indiqué quelques parcours plus faciles à travers le champ de mines du choix de matériaux de gestion thermique ! Ne manquez pas mon prochain article, dans lequel j’espère apporter davantage de clarté sur les problèmes de gestion thermique.

Jade Bridges