Par Phil Kinner, Directeur technique de la division Vernis de protection d’Electrolube

Dans mes récentes séries de blog j’ai évoqué plusieurs facteurs à considérer pour concevoir une carte afin d’éviter des problèmes de production, mais surtout d’éviter des problèmes potentiels concernant la carte après son vernissage.

Il est bien connu que dans la vie rien n’est jamais simple… Dans toute discipline technique, s’il y a la moindre chance que les choses tournent mal, c’est exactement ce qui arrivera ; le tout est de s’y préparer. Dans le cadre de ce blog, je vais me pencher sur l’utilisation de vernis de protection pour préserver des ensembles électroniques, en signalant certains des pièges potentiels associés au choix du vernis et à sa méthode d’application. Dans chaque cas, je vais suggérer une approche qui devrait minimiser la majorité des problèmes que vous êtes susceptible de rencontrer.

La qualité et la performance d’un vernis de protection pourraient être compromises par sa méthode d’application.

C’est un problème fréquemment rencontré lorsqu’un produit est transféré d’un fabricant de circuits à un autre ; par exemple, un produit peut être trempé dans un pays mais revêtu de façon sélective dans un autre, les spécifications exigeant que le même matériau soit utilisé dans les deux sites. Cependant, le problème qui apparaît ici résulte de l’utilisation d’un matériau formulé pour être trempé dans des installations de revêtement sélectif. Cela peut entraîner un faible rendement dû à un séchage trop rapide et à l’emprisonnement de bulles.

Un de mes clients a passé six mois à essayer de résoudre en interne un problème de bulles, sans s’apercevoir que sa cause première résidait dans la formulation du matériau. En travaillant avec ce client, il est devenu évident qu’en changeant le mélange de solvants, la question de la formation de bulles pouvait être facilement résolue. En outre, cette solution simplifiait le processus et réduisait le temps de cycle. Et puisque la formule des non volatils restait inchangée, il n’était pas nécessaire de recommencer le processus de certification.

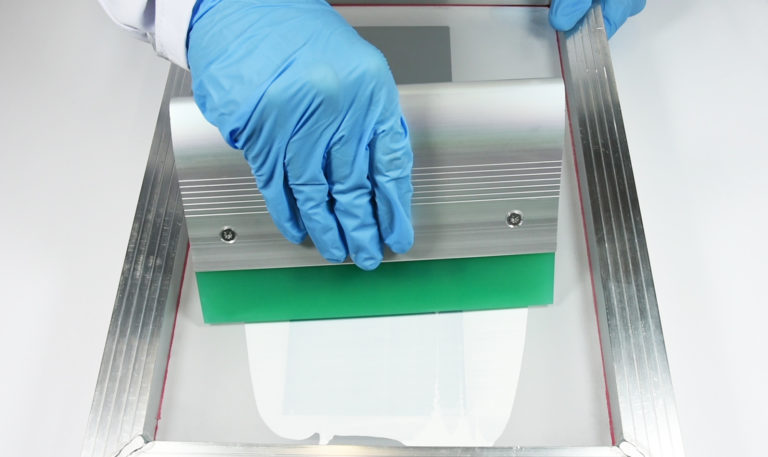

Obtention d’une épaisseur incorrecte du revêtement, surtout avec les acryliques.

Les spécifications IPC autorisent une épaisseur du film sec comprise entre 30 et 130 microns, l’épaisseur maximale étant obtenue par l’application de plusieurs couches de vernis. Tenter d’obtenir une épaisseur de film sec de 130 microns par un processus à un seul revêtement sélectif, avec un matériau acrylique à base de solvant, est une entreprise vouée à l’échec. Elle engendrera probablement une formation excessive de bulles, le retrait du film, le délaminage du vernis et des contraintes additionnelles sur les composants. Au final, une moindre protection au lieu d’une meilleure protection globale du circuit. Pour améliorer la protection des circuits électroniques, la meilleure approche consistera à tendre vers un revêtement uniforme de 30 à 50 microns et vers une protection parfaite à chaque application.

Il est important de respecter l’épaisseur appropriée ; gardez à l’esprit que si le vernis est trop épais, il pourra causer le piégeage de solvants dans les zones où il n’est pas totalement polymérisé. De la même façon, il pourra causer des fissures lors de la polymérisation ou lors de changements de température, ou encore suite à des chocs mécaniques ou des vibrations.

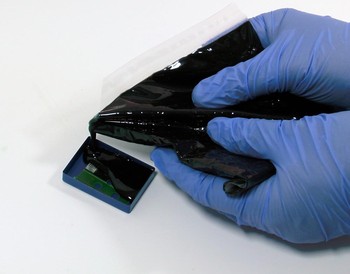

Les vernis liquides de protection sont soumis à de fortes forces capillaires provenant de composants faiblement saillants comme les composants passifs, ainsi que des boîtiers de type BGA, QFP et QFN.

Si un vernis de protection est appliqué en couche trop épaisse ou à une trop faible viscosité, le matériau pourra être aspiré sous les composants où il compromettra l’uniformité de la fluorescence (certains vernis contiennent en effet un colorant fluorescent, qui permet l’inspection sous UV du circuit imprimé après son vernissage pour vérifier qu’il est complet et uniforme), ainsi que des problèmes potentiels de fiabilité du boîtier. Si le temps de séchage du matériau est trop long, le même phénomène peut survenir.

Certains vernis de protection à base de solvants sont difficiles à inspecter par fluorescence lorsque leur épaisseur est inférieure ou égale à 20 microns. Il est alors tentant d’appliquer plus de vernis, ce qui peut exacerber le problème de fiabilité du composant à cause de disparités du coefficient de dilatation thermique (CTE) le long de l’axe des Z. En augmentant la viscosité et la vitesse à laquelle le matériau s’épaissit, il est possible d’améliorer l’uniformité du revêtement.

Comme cela peut nécessiter une double manipulation ou l’ajout d’un processus supplémentaire, une option alternative consiste à appliquer préalablement une fine couche d’apprêt. Cette option présente l’avantage d’améliorer la capacité du vernis à couvrir les angles vifs et verticaux des composants, ainsi que de réduire le risque de formation de bulles et d’effets capillaires pendant l’application de la couche principale de vernis.

La température ambiante et son effet sur la viscosité des vernis liquides de protection.

Certaines usines sont soumises à des différences de température de 10 à 15 °C entre le milieu de l’été et le plein hiver. On utilise souvent des coupes de viscosité pour contrôler la dilution du matériau avant de s’en servir. Des mélanges de matériau ayant le même temps d’écoulement en hiver peuvent avoir une composition très différente en été, entraînant un ajustement des paramètres du procédé, de l’épaisseur, de la couverture, du degré d’uniformité obtenu et ainsi de suite. La meilleure façon de résoudre ce problème est de veiller à inclure la mesure de la température avec celle du temps d’écoulement lors du processus de contrôle de la viscosité.

L’utilisation de diluants hors spécifications peut causer des problèmes de compatibilité avec les vernis de protection.

Récemment, un client a rencontré un problème concernant l’aspect du matériau de son vernis de protection, qui changeait d’incolore/transparent à jaune trouble/opaque, avec une finition « ridée » et « démouillée » une fois sec. Après investigation, il est apparu que pour réduire ses coûts globaux de traitement, le client s’était servi de diluant pour peinture acheté dans une quincaillerie du coin. Le diluant pour « peinture » n’était pas compatible avec la formule du vernis de protection, un fait qui s’était initialement révélé par la formation d’une solution trouble, et ensuite par l’apparition d’un aspect piqué confirmé par la finition « ridée ». En effet, 30 minutes après la préparation de la solution, elle se séparait déjà en deux couches !

Résumé

Bien qu’il soit tentant d’emprunter des raccourcis pour réduire les coûts ou pour accélérer la production, ceux-ci auront inévitablement des répercussions. Assurez-vous de bien connaître les limites et/ou propriétés spécifiques des matériaux avec lesquels vous revêtez vos ensembles électroniques et appliquez correctement les procédures. Pas encore convaincu ? Nous avons des experts ici chez Electrolube qui connaissent ces problèmes et qui pourront vous aiguiller dans la bonne direction.

Phil Kinner