Le choix d’un matériau de gestion thermique généralement applicable à un appareil électronique particulier et à ses conditions d’utilisation prévues est à coup sûr un bon point de départ, néanmoins comme toujours avec ce genre de chose, le diable se cache dans les détails ! Il existe l’embarras du choix en matière de matériaux et de méthodes, servant différents usages selon les contraintes physiques de l’application – les considérations d’environnement, la sévérité d’utilisation, la disposition des composants, la forme de l’appareil, etc.

Matériaux de gestion thermique : Quoi faire et ne pas faire

En général, la première question à se poser est : quel type de produit de gestion thermique dois-je prévoir d’appliquer et à quoi faut-il prêter attention lors de son application ? Il existe cinq groupes principaux de matériaux de gestion thermique, avec des sous-groupes en fonction des différentes chimies et formulations des matériaux. Il s’agit des groupes suivants : pâtes polymérisantes et non polymérisantes, matériaux de liaison/colles, résines d’encapsulation, matériaux de remplissage/tampons de conduction thermique et matériaux à changement de phase.

Les pâtes non polymérisantes sont, par exemple, idéales pour les applications pouvant nécessiter une reprise. Elles utilisent différentes huiles de base pour offrir une gamme de propriétés convoitées, telles que la vaste plage de température d’utilisation proposée par les produits à base de silicone. Des avancées récentes dans les technologies non silicone ont vu l’introduction de produits offrant une conductivité thermique supérieure avec une réduction notable du ressuage d’huile et de la perte de poids par évaporation.

En général, les produits non polymérisants doivent être appliqués en couche aussi mince que possible avec un minimum d’excédent, et le produit doit également être parfaitement mélangé pour éviter le ressuage d’huile. La règle d’or est ici de ne pas être tenté d’appliquer des couches trop épaisses – elles n’améliorent pas les résultats et peuvent même poser problème. N’oubliez pas que l’épaisseur des matériaux d’interface thermique constitue le « facteur limitant du transfert » ; plus l’épaisseur de la couche appliquée est supérieure à la quantité minimale nécessaire, plus le flux de transfert thermique est ralenti.

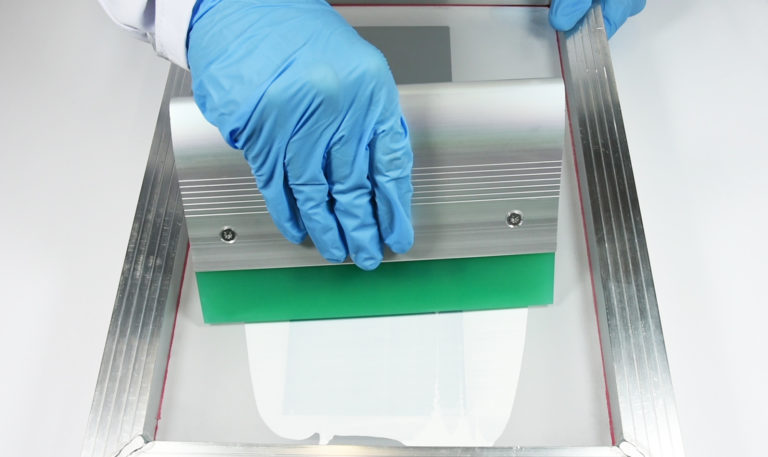

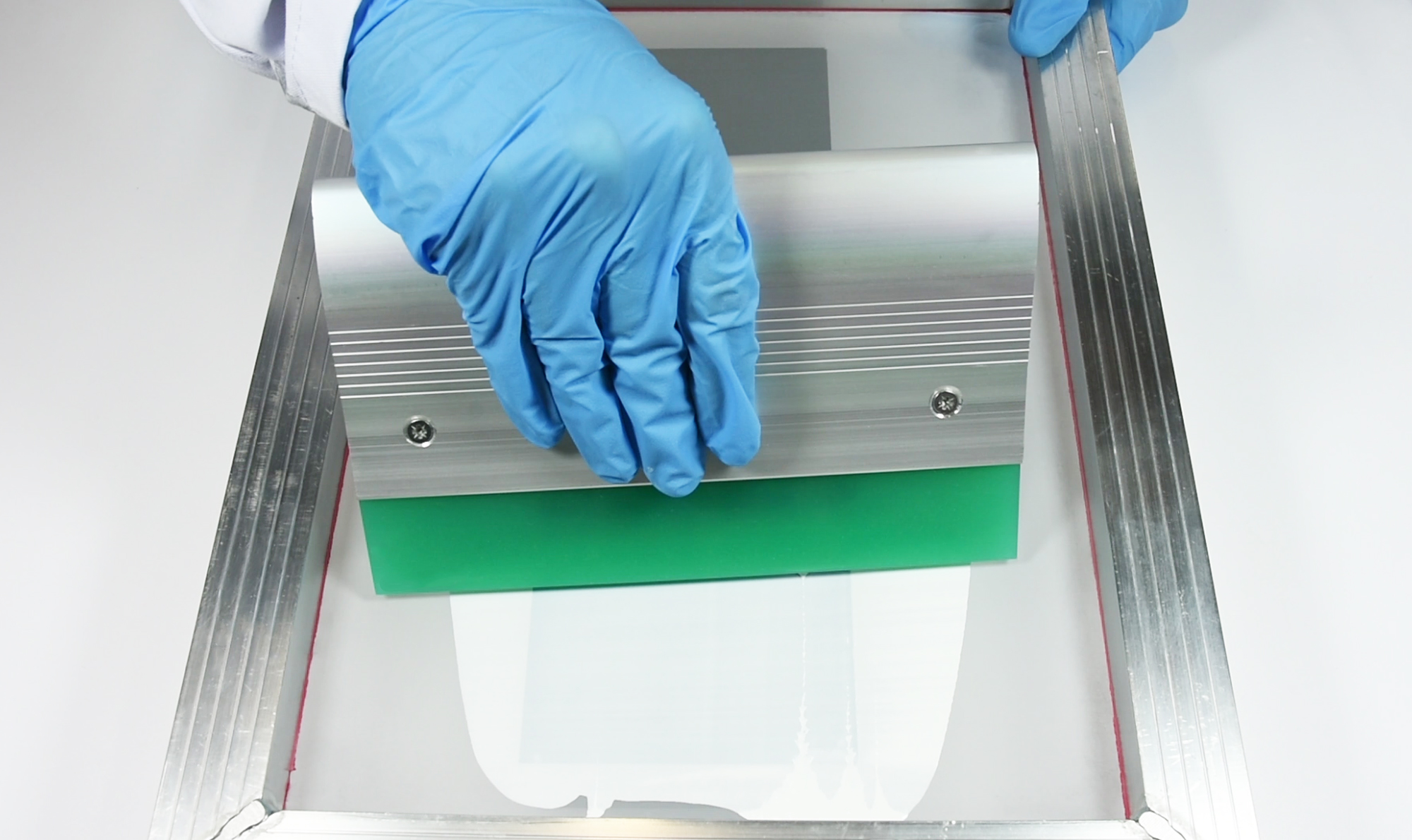

Si des reprises sont peu probables sur la durée de vie de l’appareil, vous pouvez également envisager l’utilisation d’un produit de gestion thermique à polymérisation/collage. Néanmoins, pour les produits polymérisants ou ceux qui nécessitent un solvant pour leur application, vous devez prendre en compte le temps ouvert du produit. Si par exemple, le produit est rapidement sec au toucher, il peut ne pas convenir à la sérigraphie car le produit durci pourrait alors obstruer l’ecran.

Pour pallier ce problème, assurez-vous que la taille de maille de l’écran de sérigraphie convient à la taille des particules de la pâte et que le masque sera compatible avec l’épaisseur de pâte nécessaire. De plus, si vous utilisez un équipement de distribution automatisé, le profil de point et la quantité de pâte doivent être pris en compte pour s’assurer de toujours pouvoir appliquer la quantité minimale de matériau.

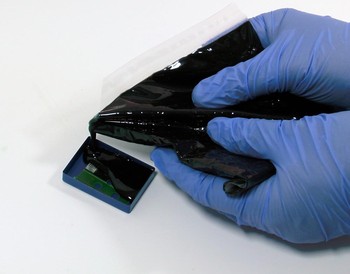

Un matériau d’interface thermique adhésif peut s’avérer nécessaire si un dissipateur thermique doit être maintenu fermement en place sans utiliser de fixations mécaniques. Dans ce cas, il est important de s’assurer que la résistance de liaison est suffisante, sinon le dissipateur thermique est susceptible de se décoller si l’appareil est soumis à des chocs ou à des vibrations de forte amplitude. Une autre alternative consiste à utiliser des tampons de remplissage thermique, prédécoupés et montés manuellement afin d’éviter tout désordre ou gaspillage, et sans recours aux équipements de distribution. Les tampons de remplissage ne bougent pas lors d’un cycle thermique, donc ils ne souffrent généralement pas de l’effet de pompage, courant avec certaines pâtes thermiques.

L’avantage avec les tampons est qu’ils offrent une couche d’interface plus épaisse et tendent donc à offrir une résistance thermique supérieure. Les tampons conviennent mieux aux applications où une pression est exercée sur l’interface, pour réduire la ligne d’interface et assurer un contact maximal avec le tampon de remplissage. Cette pression force le matériau du tampon à pénétrer dans les poches d’air, réduisant efficacement la résistance thermique.

Une autre solution pour gérer l’évacuation de la chaleur des appareils électroniques consiste à utiliser une résine d’enrobage conductrice thermique. Ces produits sont conçus pour garantir une protection contre les attaques de l’environnement tout en permettant la dissipation vers l’environnement de la chaleur dégagée dans l’appareil. Les résines d’encapsulation intègrent souvent des charges conductrices thermiques pour augmenter leurs performances thermiques, alors que la résine de base, le durcisseur et d’autres additifs peuvent être modifiés pour offrir une grande diversité d’options.

En ce qui concerne les résines d’encapsulation, il se peut que l’ensemble du circuit imprimé soit couvert et que la quantité de résine nécessaire soit définie par le niveau de protection attendu ainsi que par d’autres facteurs, telles que les augmentations de poids et de volume dues à la résine. Vous devrez également vous assurer qu’il n’y a pas de poches d’air dans la résine polymérisée car cela compromettrait ses propriétés électriques et ses performances de transfert thermique. Comme pour toutes les résines, assurez-vous de respecter le rapport de mélange et de parfaitement mélanger le produit à l’aide d’une méthode sans ajout d’air dans le mélange.

Vous devez ensuite vous intéresser au support et à l’épaisseur prévue de l’interface de liaison. Quel est l’état du support ? L’espace à combler à l’interface est-il connu ? Les surfaces de contact peuvent varier, tout comme les pressions de contact. Il convient avant tout de s’assurer qu’il n’y a pas d’air emprisonné à l’interface, parce que l’air est un mauvais conducteur de chaleur. Même des quantités faibles d’air emprisonnées à l’interface – peut-être dues à l’irrégularité ou la mauvaise adaptation des surfaces, à l’application incorrecte d’un produit d’interface thermique ou à des intervalles supérieurs à ceux calculés – peuvent certainement réduire l’efficacité du transfert thermique.

Déterminez si votre application nécessite un matériau d’interface thermique en couche mince tel qu’une pâte, ou s’il faut combler un intervalle plus épais, qui devrait normalement être appliqué à une épaisseur supérieure à 500 microns. Avec tout matériau de conduction thermique, vous devez vous assurer que l’interface entre l’appareil et le dissipateur thermique est parfaitement comblé, et que tout l’air est évacué, en appliquant une quantité du produit au centre de la surface en contact de l’appareil ou du dissipateur thermique, et en rapprochant les deux, pour évacuer tout excès de matière en augmentant la pression de contact.

Enfin, prenez en compte votre méthode d’application préféré : sera-t-elle manuelle à l’aide de seringues, semi-automatisée ou totalement automatisée avec des équipements de distribution de pointe ? La sérigraphie est une possibilité à envisager.

Comme pour les matériaux eux-mêmes, avant de décider de la technique d’application, demandez conseil à des experts. Parlez-en avec nous ! Nous avons une équipe d’assistance technique mondiale toujours à disposition pour vous aider et vous guider vers le produit le plus approprié, et par conséquent vers le mode d’application le plus facile pour ce produit ; notre objectif est de simplifier vos procédés de fabrication et de vous fournir des produits offrant un transfert thermique efficace lors de l’application initiale comme lors de l’utilisation finale. Nous mettons tout en œuvre pour relever vos défis, donc si vous rencontrez un problème de gestion thermique particulier, n’hésitez pas à contacter notre équipe d’assistance par e-mail ou par chat.