Dans mon article précédent, j’ai, d’une part, résumé les facteurs essentiels à prendre en compte quand on se lance dans la sélection de vernis de tropicalisation et, d’autre part, évoqué les considérations primordiales pour obtenir la meilleure performance pour votre application. Ici, je vais répondre aux cinq questions les plus fréquemment posées concernant les vernis de protection – celles que chaque ingénieur de conception doit garder en tête en définissant le procédé de vernissage. Au stade de la conception, il est toujours judicieux et beaucoup plus facile d’identifier d’éventuels problèmes de production, plutôt que d’essayer de les résoudre une fois que les schémas techniques sont déterminés. Reprenons donc notre format de questions-réponses qui nous a si bien servi et passons en revue ces cinq points essentiels qui, je l’espère, vous aideront à obtenir les meilleurs résultats pour vos procédés de revêtement et à vous faire de nouveaux amis dans le département production !

1) Quelle importance faut-il accorder à la capacité de reprise d’un vernis?

Qu’on le sache, la réparabilité d’un vernis est souvent une considération très importante dans le choix d’un vernis de tropicalisation, surtout si les cartes coûtent très cher et ont une longue durée de vie, par exemple dans le secteur militaire et l’aérospatiale. Un revêtement peut présenter de nombreuses caractéristiques favorables qui conviennent tout particulièrement à la protection des montages, mais il peut en revanche extrêmement compliquer la reprise du montage en usine, ou les réparations sur le terrain. Si le vernis est difficile à retravailler, les réparations et les mises à niveau seront longues et laborieuses, et le produit sera plus cher et plus complexe.

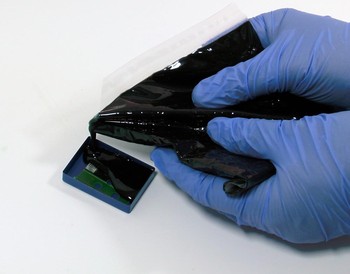

Si le montage est susceptible de nécessiter des réparations, modifications ou remises à niveau, il convient de réfléchir à la facilité d’élimination du vernis. Lors de la reprise ou de la réparation, il est probable que des composants soient remplacés, il est donc très avantageux, d’une part, que le vernis puisse être éliminé facilement et proprement des zones requises afin de faciliter ces réparations et, d’autre part, qu’il possède de bonnes propriétés adhésives pour pouvoir obtenir un joint efficace et permanent entre les zones intactes et réparées. Il est possible d’éliminer entièrement les problèmes complexes si le facteur de reprise est pris en compte lors du processus de sélection du vernis. Les fabricants comme Electrolube proposent des produits permettant d’éliminer efficacement les vernis de tropicalisation, y compris ceux qui sont résistants aux solvants, mais disons franchement qu’à condition d’avoir le revêtement de protection adapté à l’application, il est très facile d’éliminer entièrement le vernis avant la réparation. En choisissant votre revêtement, il convient donc de penser à la reprise, ce qui vous évitera bien des tracas à la longue.

2) Une plus grande épaisseur de vernis assure-t-elle une meilleure protection ?

C’est une question pertinente qu’on nous pose très souvent, à laquelle je répondrais : « Cela dépend des cas. ». Une plus grande épaisseur de vernis peut offrir une meilleure protection à votre montage, une fois qu’il est exposé à l’environnement final d’utilisation. Cependant, il n’est pas inhabituel pour les utilisateurs finaux de repousser les limites de l’épaisseur du vernis, en favorisant des couches de revêtement plus épaisses pour diverses raisons, comme la protection du montage d’un environnement difficile ou simplement pour plus de tranquillité d’esprit. Cela étant dit, les vernis de tropicalisation ne doivent pas être appliqués dans des épaisseurs supérieures à celles nécessaires, ni dépasser l’épaisseur pour laquelle ils ont été conçus.

D’ailleurs, s’ils sont appliqués en couches très épaisses, cela peut exposer les composants à des niveaux de stress excessifs, prolonger significativement la durée de fabrication/polymérisation et, selon la méthode de polymérisation, entraîner un manque d’adhérence du vernis au substrat. Les concepteurs ne doivent pas définir des filets de vernis autour des boîtiers de circuit intégré tels que les BGA ou les QFN, car les vernis conventionnels seront attirés sous la pièce par action capillaire, ce qui risque de réduire la durée de vie de la brasure, surtout pendant les transitions thermiques. Les vernis de tropicalisation sont normalement appliqués sur les cartes à circuit imprimé par immersion ou pulvérisation sur une épaisseur de 20-50 microns en général, bien que les vernis conventionnels silicone et autres revêtements spéciaux puissent être appliqués sur une épaisseur allant jusqu’à 200 microns. Cependant, nous avons créé une alternative intéressante pour le secteur, en développant la gamme de vernis 2K pouvant être appliqués sur une épaisseur bien supérieure à la moyenne générale, de 100 à 300 μm. Nous l’avons fait pour une bonne et simple raison : les vernis de protection 2K, sans solvant, ont été formulés pour donner de bons résultats à ces épaisseurs supérieures, avec la même facilité d’application qu’un vernis de protection conventionnel, et ils conviennent particulièrement à la protection dans des environnements difficiles, en présence de condensation. Nul besoin de se soucier de l’épaisseur du revêtement avec ces vernis-là !

La morale de l’histoire, c’est tout simplement que… pour obtenir les niveaux maximum de protection possibles avec le vernis, il est pratiquement impératif de l’appliquer en respectant les plages d’épaisseur spécifiées sur la fiche technique. En cas de doute sur l’épaisseur qui convient, consultez systématiquement la fiche technique ou demandez conseil à un fournisseur réputé : en effet, ces derniers font de gros efforts pour établir les épaisseurs optimales de vernis pour leurs produits dans toutes sortes d’environnements d’exploitation. Il n’est vraiment pas nécessaire d’appliquer des couches d’épaisseur supérieure aux recommandations pour obtenir une protection supplémentaire, cela risque de diminuer les propriétés du vernis par la suite ; il vaut mieux opter pour la couverture optimale pour une plage d’épaisseurs donnée – la couverture a souvent plus d’importance que l’épaisseur, sauf dans les environnements les plus hostiles.

3) Comment les concepteurs peuvent-ils permettre un procédé de production plus fluide – par exemple, comment indiquer s’il est important ou non de recouvrir un composant ?

Quand le travail de conception et de production fonctionnent main dans la main, le succès sera presque toujours garanti, surtout quand le concepteur connaît bien les subtilités des vernis de tropicalisation. Les concepteurs peuvent vraiment donner un coup de main à leurs collègues de production en spécifiant sur les schémas techniques les endroits où le vernissage est facultatif, ou « indifférent ». Prenons l’exemple des LED sur une carte à circuit imprimé. Lorsque la sortie spectrale de la LED est importante pour la fonction du produit et que le revêtement de la LED fait interférence avec cette fonction, la LED ne doit pas être vernie. Si la LED est une LED de test et le vernis de protection, en supposant qu’il soit transparent, n’entrave pas le fonctionnement du montage, alors il est possible de la recouvrir.

En définissant le caractère facultatif du vernis, le concepteur donne plus de flexibilité à l’applicateur dans les opérations de montage. Les bonnes pratiques veulent que les parties à vernir, celles qui n’en ont pas besoin ainsi que les zones « indifférentes » soient précisées pour veiller au bon déroulement du procédé de vernissage.

4) Est-ce possible de mal interpréter les instructions du concepteur ?

Au risque de m’attirer des foudres, je dirais que oui ! Les schémas techniques doivent s’abstenir de spécifier « 100 % de couverture », car cela ne signifie pas la même chose pour tout le monde. Le seul moyen d’obtenir un vernis à 100 % de couverture est de définir des ensembles sans aucun connecteur, où tous les composants sont recouverts sans exception, soit par immersion, soit par dépôt en phase vapeur. Dans la pratique, les seules zones pour lesquelles l’inspection des vernis est possible sont les zones qui sont visibles. Il est impossible d’inspecter les zones inaccessibles.

5) Comment définit-on l’épaisseur d’un vernis ?

L’épaisseur du vernis de tropicalisation polymérisé varie selon ses propriétés chimiques. Il convient également de considérer les implications de ces exigences de couverture en ce qui concerne la méthode d’application. Une couverture adéquate, en particulier sur les coins, les bords latéraux ou sous les conducteurs, peut être difficile à obtenir dans les applications à film mince ; en revanche, les procédés à film épais peuvent augmenter les caractéristiques de flux d’une application de revêtement et être plus difficiles à gérer autour des zones non recouvertes. En spécifiant l’épaisseur de vernis sur un schéma technique, les bonnes pratiques du secteur veulent qu’on mesure le vernis sur une partie plate, inutilisée du montage, à l’exclusion d’éléments tels que les conducteurs. Comme les montages modernes ont de fortes densités de composants, il est souvent difficile de trouver sur le montage une zone plate qui soit inutilisée. Par conséquent, une pratique courante pour la mesure consiste à utiliser des coupons témoins ou coupons de contrôle de procédé.

Les concepteurs devront savoir que l’« épaisseur nominale » mesurée sur les zones plates, inutilisées ou les coupons témoins n’aura aucun rapport avec l’épaisseur de vernie obtenue sur le coin d’un CI ou sur les conducteurs, où l’épaisseur pourrait être de l’ordre d’1 micron ou moins, pour une épaisseur nominale de 25 ou 50 microns. Une étude récente d’IPC intitulée « Conformal Coating – State of the Industry » (Vernis de protection – état des lieux du secteur) fait état de résultats édifiants selon lesquels de nombreuses personnes partent du principe qu’elles obtiennent 25 microns partout. Là encore, le principal enseignement à tirer, par toutes les parties, est que l’épaisseur nominale est seulement un indicateur de procédé : la couverture effective sur les conducteurs et les composants est bien plus importante pour la fiabilité du montage. L’objectif est d’obtenir la couverture maximum possible et il convient de procéder à des coupes pour comprendre la contribution de ce paramètre critique au succès lors du procédé d’application. Le coupon témoin ne pourra vous renseigner que sur une seule chose, à savoir si votre procédé a changé significativement.

6) Comment détermine-t-on la meilleure méthode d’application ?

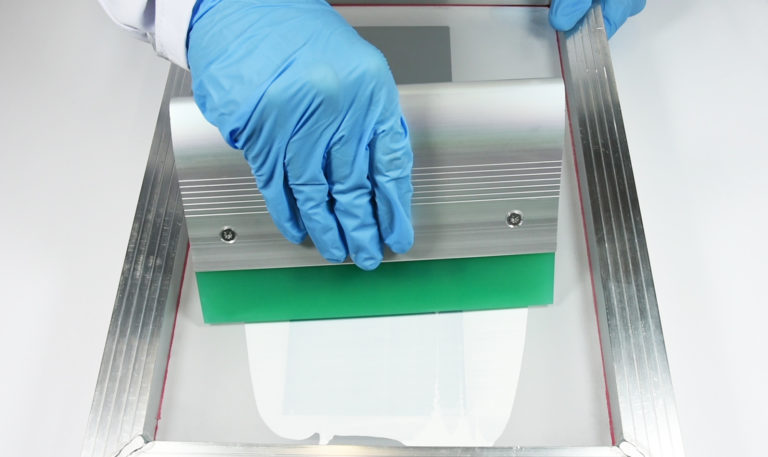

Il n’existe pas nécessairement de « meilleure » méthode pour appliquer un vernis de tropicalisation. Le choix de la méthode d’application la plus pertinente pour un montage spécifique dépend des équipements disponibles chez le fabricant, des procédés de vernissage utilisés, du temps moyen entre le début de production d’un appareil et le début du suivant et de la conception globale du montage, qui dicteront ce qu’il est possible de faire ou non. Cela dépend aussi des zones du circuit qui doivent être recouvertes et de celles qui ne doivent pas l’être (connecteurs, interrupteurs, points de test, blindage RF, etc.). La « meilleure » méthode d’application devrait assurer que chaque carte à recouvrir reçoit une couverture de vernis sur toutes les surfaces métalliques nécessaires avec une épaisseur suffisante pour garantir une protection face à l’environnement. Ces exigences varient d’un modèle de carte à l’autre, d’un environnement à l’autre et nécessitent invariablement des essais et vérifications avant la production en série.

La mise en œuvre d’un procédé de vernissage sans défaut est un juste milieu entre la sélection du matériau, la connaissance des exigences techniques de la couverture (zones revêtues, non-revêtues et indifférentes), et l’épaisseur, ainsi que le choix d’une méthode d’application adaptée. Une bonne connaissance des vernis de tropicalisation et de leurs subtilités présentera d’énormes avantages étant donné que les schémas techniques ne seront pas ambigus, ce qui rendra la vie plus facile à l’équipe de production. En matière de conception et d’utilisation des vernis de protection, il y aurait encore beaucoup de choses à dire, et j’espère dans les mois qui viennent pouvoir vous donner d’autres astuces et conseils de conception utiles qui vous permettront d’obtenir une protection fiable de vos circuits. Chez Electrolube, nous parlons solutions tous les jours, donc si vous avez des questions à poser sur le choix du vernis de tropicalisation, la performance, l’épaisseur, la couverture, etc. n’hésitez pas à nous contacter.