Phil Kinner d’Electrolube propose des considérations importantes pour choisir le meilleur vernis de tropicalisation pour vos applications, y compris des points à savoir, particulièrement pour les concepteurs, l’utilisation de différents matériaux et la manière dont l’élément de conception peut aider le processus de production à fonctionner de manière optimale.

Au cours des derniers mois, j’ai abordé le sujet des vernis de tropicalisation de manière aussi détaillée que possible. Dans cet article, je vais explorer certains des facteurs essentiels pour les concepteurs dans la sélection des vernis. Comme nous l’avons tous expérimenté, les choses ne sont parfois pas toujours aussi simples ou aussi directes que nous le souhaiterions, et dans toute discipline d’ingénierie, il y a toujours une chance que quelque chose se passe mal. Evidemment, la clé est d’être aussi pleinement préparé que possible. Je vais donc me concentrer, dans cet article, à vous aider afin d’éviter les pièges dans mon guide en cinq points ci-dessous. Allez, on y va…

Comprendre les propriétés données d’un vernis.

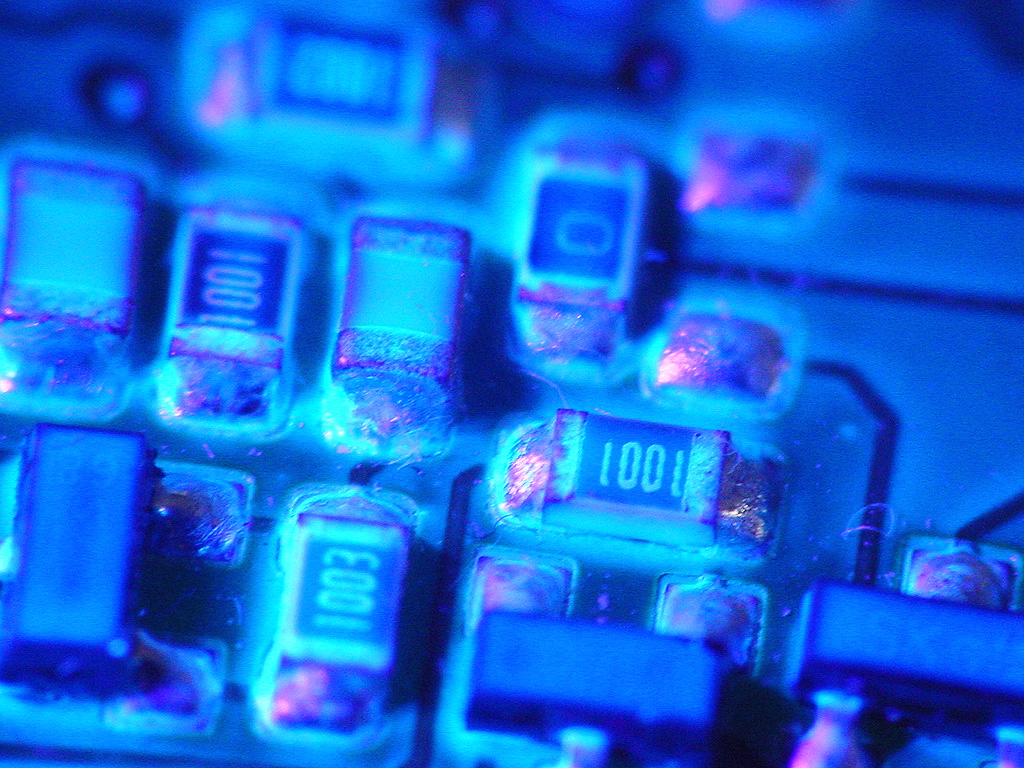

Lorsque vous choisissez un vernis de tropicalisation, tenez compte des paramètres critiques du matériau tels que le CTE, le module de Young, la Tg et la perméabilité aux gaz, car les vernis peuvent varier considérablement sur ces points. Les concepteurs doivent également savoir que les valeurs répertoriées dans les fiches techniques des vernis sont généralement mesurées dans des conditions ambiantes juste après polymérisation. Il est donc important que les concepteurs comprennent comment le comportement des vernis variera avec la température et le temps (en particulier le vieillissement à des températures plus élevées). Le fournisseur de vernis peut avoir des informations sur la façon dont ceux-ci changeront en fonction de la température et du temps, cependant, il est impératif de garder à l’esprit que les vernis devront être testés par le fabricant d’équipement pour s’assurer que le matériau soit apte à être utilisé sur leurs assemblages. Les températures normales d’utilisation et pics de température doivent notamment être prises en compte. Par exemple, si un choc thermique ou un cycle thermique est négligé, il peut conduire à la fissuration du vernis, ce qui naturellement compromettra gravement ses capacités de protection.

Obtenir l’épaisseur de protection idéale.

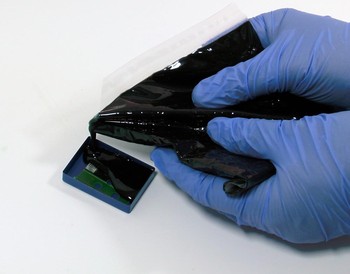

Il est absolument essentiel d’obtenir la bonne épaisseur de vernis; gardez à l’esprit que le solvant pourrait se trouver piégé dans une couche de vernis trop épaisse, ce qui peut entraîner des zones où le produit ne durcira pas complètement. De même, il peut provoquer la fissuration du vernis lors de sa polymérisation ou à la suite de changements de température, ou aussi en raison de chocs mécaniques et de vibrations. En règle générale, les vernis de tropicalisation ne doivent pas être appliqués dans des épaisseurs supérieures à celles nécessaires ni dépasser l’épaisseur à laquelle ils ont été conçus pour être appliqués. En fait, la couverture est souvent plus importante que l’épaisseur, sauf dans les environnements les plus difficiles, cependant, si vous avez le moindre doute sur la façon d’obtenir la meilleure épaisseur de revêtement, nous vous conseillons vivement d’en discuter avec votre fournisseur de vernis.

Connaitre vos composants.

Connaître vos composants est important pour réussir un processus de vernissage. Le simple fait de savoir quels types de composants doivent ou non être vernis fournira plus de flexibilité dans les opérations d’assemblage. Lorsqu’un composant NE DOIT PAS être vernis, il y a donc une zone de “non vernissage”. Le schéma technique doit non seulement identifier les composants qui ne doivent pas être vernis, mais aussi identifier la tolérance sur cette zone d’exclusion. Il est important d’être très précis sur la tolérance. Le poste de vernissage doit savoir exactement où vous voulez le vernis et où vous ne voulez pas de vernis. Il est recommandé de spécifier les zones qui DOIVENT ÊTRE vernis et les zones qui NE DOIVENT PAS être vernis ainsi que les zones «sans importances » pour aider le processus de revêtement à se dérouler aussi bien que possible. Évitez à tout prix les déclarations vagues dans un dessin technique. Cela est particulièrement vrai lors de la spécification du vernis autour des connecteurs. Il convient également de noter que les concepteurs ne doivent pas se fier à un vernis de tropicalisation pour pallier à une mauvaise sélection de composants. Certains sont plus sensibles à l’humidité que d’autres* et si le composant tombe en panne, la défaillance peut n’avoir aucun rapport avec le vernis.

* Le processus de sélection du vernis dans ce cas sera absolument essentiel pour obtenir un résultat positif.

Revêtement déposé par évaporation.

Le concepteur doit être conscient, lors de la sélection du revêtement, qu’il existe une grande différence entre les vernis à base de solvant ou liquides et les revêtements appliqués par des procédés de dépôt sous vide ou de dépôt chimique en phase vapeur. Le revêtement déposé par évaporation est un processus coûteux et les vernis conventionnels ne peuvent pas être utilisés par ce procédé. Le revêtement appliqué sous vide le plus courant est le polyparaxylylène (par exemple le Parylène). De tels processus nécessitent un masquage différent, une préparation de surface différente, etc… Si un concepteur choisit un revêtement déposé par évaporation, il est important de connaître la conception de la carte car tous les circuits ne conviennent pas forcément au dépôt sous vide. En cas de doute, les concepteurs doivent travailler avec le fournisseur de revêtement, ou le fabricant qui effectuera le revêtement, pour identifier les règles spéciales applicables à ces matériaux.

La communication est la clé.

Enfin, le plus gros cadeau qu’un concepteur puisse offrir à l’équipe de production est d’investir quelques jours dans l’atelier de fabrication. Je ne saurais trop souligner à quel point ce temps sera précieux pour garantir que la transition entre la conception et la production se déroule en douceur. Il offre l’occasion d’observer les procédés de production et de parler avec les professionnels du département méthode et opérateurs production qui font donc ceci tous les jours. Ces personnes seront en mesure de donner au concepteur des éléments clés ainsi que d’identifier les mauvaises pratiques. Lorsque la conception et la production fonctionnent ensemble, le résultat sera presque toujours couronné de succès.

En conclusion, si vous avez des questions ou souhaitez plus d’informations sur le choix et / ou l’application de vernis de tropicalisation, pourquoi ne pas profitez de la riche expérience des membres de notre équipe de support technique qui se feront un plaisir de répondre à vos questions et de vous offrir des conseils d’experts.

Je vous donne donc rendez-vous sur mon prochain article où j’examinerai d’autres considérations liées aux vernis de tropicalisation. A bientôt !