Le mois dernier, j’ai abandonné la forme habituelle de mes articles – essentiellement pour fournir autant d’informations que possible sur les résines, leur formule, leur chimie, leurs propriétés spéciales et autres, afin de mieux me concentrer sur la façon de les utiliser pour résoudre des problèmes réels et concrets. Comme je l’ai mentionné le mois dernier, il y a un intérêt croissant pour l’éclairage à LED, qui offre un meilleur rendement et une durée de vie supérieure aux systèmes d’éclairage halogène, incandescent et fluorescent pour les applications intérieures comme extérieures, tout en offrant une plus grande liberté d’expression en matière de conception et d’installation du produit. On n’exagère pas en disant que l’éclairage à LED est devenu un phénomène de marché, dont la croissance devrait conduire à un chiffre d’affaires de 70 milliards de dollars en 2020, et dont la part de marché devrait passer d’actuellement 18 % à 70 % dans un peu plus de cinq ans ; c’est donc un secteur dont nous ne pouvons pas ignorer les besoins !

Le mois dernier, j’ai décrit quelques applications – (aux quatre coins du globe) qui ont montré en quoi les résines peuvent aider les fabricants d’éclairage – en particulier les fabricants d’éclairage à LED – à surmonter les problèmes pratiques et parfois techniquement difficiles auxquels ils sont souvent confrontés. Ils se tournent de plus en plus vers des sociétés telles qu’Electrolube pour les aider et les conseiller sur la résine d’enrobage et d’encapsulation ou le produit de gestion thermique qui convient à leur projet.

Je n’ai donc pas besoin d’excuse pour revenir à ce sujet pour l’article de blog de ce mois-ci ! J’aimerais rendre compte d’un projet que nous avons récemment entrepris pour un client australien, qui devait résoudre un certain nombre de problèmes d’encapsulation de résine sur un appareil d’éclairage à LED particulier qu’ils avaient conçu pour l’éclairage des piscines, et ils nous ont donné le feu vert pour en parler.

Il y avait un certain nombre de problèmes pressants nécessitant l’avis spécialisé de nos équipes techniques en Australasie et au Royaume-Uni. Tout d’abord, l’appareil d’éclairage devait être étanche non seulement à l’eau douce, mais aussi à l’eau de mer – les piscines d’eau de mer sont particulièrement répandues en Australie. Ces piscines ne sont pas chlorées de la façon habituelle et les nageurs évitent ainsi l’odeur désagréable de chlore et ses effets sur les yeux et la peau. La résistance au sel était donc le premier impératif en matière de choix de la résine adéquate pour cette application.

En plus de pouvoir tolérer une plage de température de 5 à 40 °C, tout en étant ignifuge, la couleur de la résine représentait un autre point important de ce projet, dans lequel, pour des raisons esthétiques, une teinte bleu clair était privilégiée. Notre client avait utilisé une résine époxy d’un fournisseur différent pour cette application, mais du fait de la réaction extrêmement exothermique des époxy, il se produisait une légère déformation de l’appareil de base suite aux hautes températures générées pendant la polymérisation de la résine, ce qui était considéré comme totalement inacceptable. Notre choix était donc réduit au polyuréthane – mais quel produit dans notre large gamme de résines polyuréthane pourrait convenir à notre client australien ?

Les résines polyuréthane offrent une excellente résistance à l’eau ; d’ailleurs, certains produits sont formulés spécifiquement pour des applications marines, par exemple notre UR5041 qui a prouvé sa grande efficacité dans des applications où l’appareil enrobé est susceptible d’être immergé et de fonctionner en continu dans l’eau salée. Assurant une résistance exceptionnelle à l’eau de mer, cette résine présente l’avantage supplémentaire d’avoir une plage de température de fonctionnement exceptionnellement large (-60 °C à 125 °C), et elle était donc certainement à envisager pour le projet australien.

Autre possibilité : UR5083, l’un de nos systèmes de résine particulièrement performant, qui a la capacité exclusive « d’autoréparation » en cas de pénétration. Cette caractéristique est idéale pour les applications d’étanchéité d’appareils immergés ou de câblage sous-marin, lorsque des connecteurs ou composants doivent traverser la résine après l’application. La résine maintient le contact avec l’appareil enrobé, tout en glissant sur un fil ou un connecteur pendant son retrait, pour se refermer derrière et assurer une barrière contre l’humidité.

Un autre candidat était notre résine polyuréthane UR5528, qui présente une excellente résistance chimique et à l’eau. Nos clients l’ont utilisée à de nombreuses occasions pour protéger des appareils électroniques marins ou d’autres applications où la pénétration d’humidité est un problème potentiel.

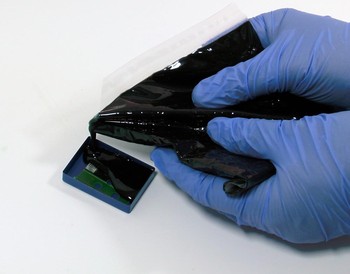

Nous avons finalement décidé de proposer au client notre produit d’encapsulation et d’enrobage UR5097. Le polyuréthane polymérisé a une excellente conductivité thermique – une propriété importante pour les appareils d’éclairage à LED – et une large plage de température. Il est aussi ignifuge selon UL94, ce qui faisait partie des exigences de notre client. Comme c’était le cas avec toutes les autres résines polyuréthane envisagées, le taux d’absorption d’eau extrêmement bas du polyuréthane était considéré comme la propriété la plus critique pour cette application.

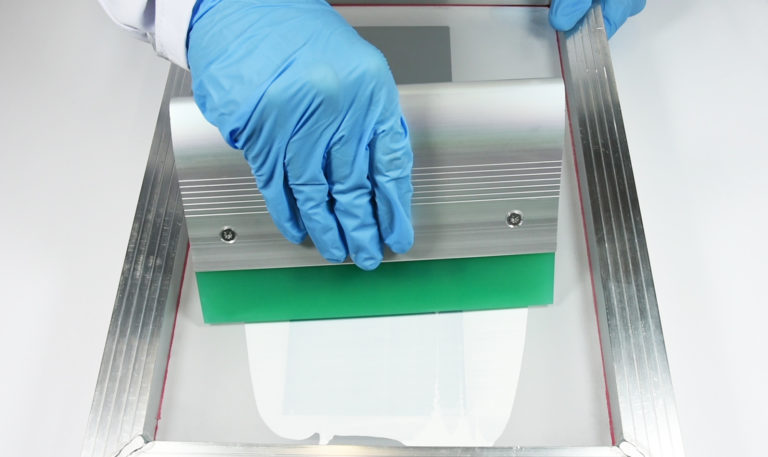

En fait, UR5097 répondait à toutes les exigences de ce projet – à l’exception de la couleur. En dehors de la résine UR5083, qui est jaune pâle, nos autres résines polyuréthane candidates à ce projet étaient toutes noires de série ; nous avons donc dû travailler à une reformulation pour répondre aux exigences du client et lui proposer un bleu clair. La couleur d’un lot de la résine UR5097 choisie a été dûment modifiée à la teinte voulue, et nous nous sommes assurés qu’elle convenait avant l’expédition en la comparant à une couleur RAL standard.

Avec le premier lot de production du matériau fabriqué selon les spécifications du client et envoyé vers l’Australie, nous étions confiants quant au résultat. Néanmoins, lors d’une visite de courtoisie au client par notre responsable pour l’Australie et la Nouvelle-Zélande, Mike Woods, accompagné de votre serviteur, nous avons découvert que ce matériau avait présenté quelques problèmes.

Au cours du temps, une sédimentation s’était produite et le produit s’était révélé de plus en plus difficile à réintégrer dans le mélange de résine. De plus, il y avait une légère fuite de résine par l’espace entre la résine et l’appareil à LED. Avec un peu de réflexion créative, la solution logique consisterait à augmenter la thixotropie de la résine, ce qui contribuerait à réduire la vitesse de sédimentation à un niveau acceptable, tout en évitant que la résine ne s’infiltre aussi facilement dans l’espace. Le polymère utilisé dans notre produit UR5097 est aussi extrêmement résistant à la transmission d’eau, même avec les diverses variations de pression rencontrées du fait de la profondeur de l’eau.

Quelques semaines de travail en laboratoire et d’essais avec un certain nombre d’options ont permis de produire un matériau suffisamment thixotrope pour ralentir la sédimentation et éviter la fuite par l’intervalle, tout en restant facile à mélanger et à verser dans l’appareil. Finalement, l’augmentation réelle de viscosité du mélange de résine modifiée n’était que faible par rapport au matériau d’origine.

Vous savez donc tout : un travail bien fait, malgré les difficultés, et qui a répondu à toutes les exigences de notre client qui peut maintenant être certain que la résine choisie continuera à protéger ses produits d’éclairage pour les années à venir.