Dans mon dernier article de blog, je me suis intéressé à certains des éléments critiques à prendre en compte pour choisir votre résine, notamment la dureté, la couleur, la viscosité et le temps de polymérisation. J’espère que les lecteurs ont trouvé ce petit guide de retour à l’essentiel utile comme point de départ à étudier et approfondir plus avant. Mais bien sûr, en matière de choix et d’application de résines, il y a beaucoup d’informations à prendre en compte, et dans les mois qui viennent j’espère pouvoir en distiller quelques-unes afin de vous fournir des astuces et conseils utiles pour vous aider dans votre quête d’une protection fiable de vos circuits.

Maintenant que vous avez choisi votre résine à deux composants, il est temps de les mélanger et de se mettre au travail ; donc ce mois-ci, je vais me pencher sur la tâche si importante de mélange de la résine (partie A, pour conserver la terminologie) et du durcisseur (partie B), en prenant garde à respecter le bon rapport de mélange et à effectuer cette partie critique de la procédure dans les bonnes conditions d’atmosphère, et avec toute l’attention due aux procédures de sécurité. Si le mélange n’est pas correctement effectué dans cette phase préalable, vous ne pourrez pas obtenir une polymérisation satisfaisante, ce qui conduira finalement à toutes sortes de problèmes ultérieurs pour le produit que vous enrobez ou encapsulez. Nous avons quelques guides utiles expliquant comment mélanger les époxy et les polyuréthanes dans notre section Vidéo. Pour reprendre le format de guide en cinq points présenté le mois dernier, voici cinq choses à savoir avant de commencer le mélange.

Rapport de mélange – potentiellement l’aspect le plus délicat et le plus important du mélange de la résine, et qui aura des répercussions négatives à long terme si vous ne vous y prenez pas correctement ! Il existe deux méthodes pour mélanger une résine avec le durcisseur associé : à la main ou à l’aide d’un équipement de distribution spécialisé. En cas de mélange à la main, le rapport en poids des deux composants est la méthode la plus utile. En cas de mélange par un équipement de distribution, c’est le rapport en volume qui est utilisé.

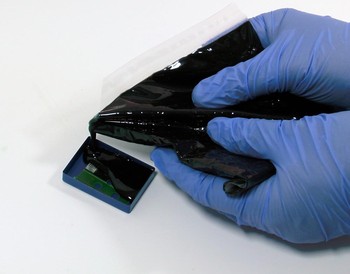

Si la tâche est d’envergure relativement faible, vous utiliserez probablement un paquet de résine, qui fournit la résine et son durcisseur en quantités précises, dans des compartiments séparés du paquet. Lorsque vous êtes prêt à utiliser le produit, il suffit de retirer le clip ou autre dispositif de séparation entre les composants et de « malaxer » la pochette résultante, ce qui assure un mélange complet des deux composants.

Pour les travaux de production de plus grande envergure, la résine et son durcisseur seront probablement fournis dans des récipients en vrac séparés, et vous devrez vérifier régulièrement les quantités injectées de chaque composant pour vous assurer de distribuer et mélanger parfaitement les quantités correctes de résine et de durcisseur.

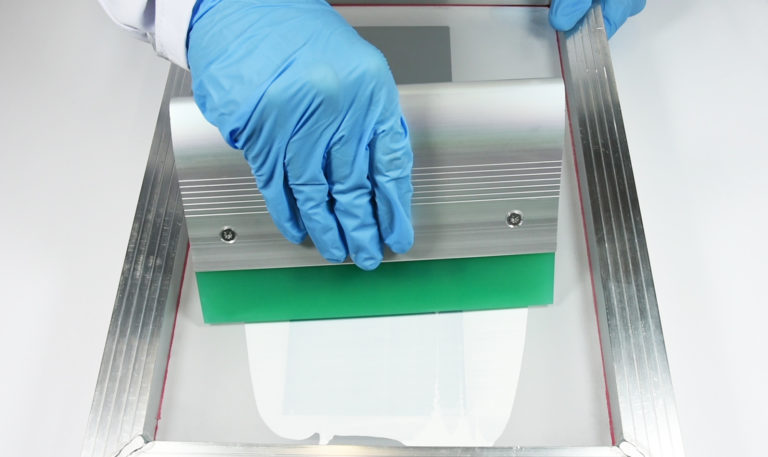

Pour le mélange de la résine et du durcisseur en vrac, il est important d’éviter d’introduire des quantités d’air excessives, qui formeraient des microbulles dans la résine polymérisée. Ces bulles peuvent se dilater avec la montée en température au point de causer des problèmes éventuels. Les résines polyuréthane sont particulièrement sensibles à l’humidité, donc un air humide peut aussi poser des problèmes.

Si vous n’êtes pas satisfait du mélange des matières premières en vrac et que vous rencontrez les problèmes potentiels d’introduction excessive d’air (et d’humidité) dans le mélange, il peut être plus judicieux d’utiliser un équipement de mélange automatique, capable de mélanger précisément la résine et son durcisseur dans les proportions correctes, et généralement en atmosphère contrôlée.

N’oubliez pas : des rapports incorrects conduiront à une mauvaise polymérisation et les propriétés physiques de la résine seront différentes de celles spécifiées dans la fiche technique du fabricant.

Viscosité – en plus de la viscosité du système mélangé, il faut prendre en compte les viscosités des deux composants. Il y a souvent une différence importante entre les deux composants, en particulier pour les systèmes avec charge, et ceci pourrait imposer des contraintes supplémentaires sur les pompes et les pistons de l’équipement de distribution. Il convient de noter également que la viscosité de chaque composant dépend de la température de l’environnement dans lequel s’effectuent le mélange et la distribution.

Temps d’utilisation/Temps de gel – le temps d’utilisation est le temps pendant lequel la résine mélangée peut s’écouler et peut encore être travaillée ; le temps de gel est l’intervalle entre le mélange et le point auquel la résine vient de prendre et ne s’écoule plus. Néanmoins, dans cet état, elle est encore relativement malléable et peut souvent être remise en forme par application d’une légère pression. Le temps de gel est généralement indiqué pour un échantillon de 150 g, et il est important de noter que plus le volume de résine mélangé est important, plus le temps d’utilisation et le temps de gel sont courts. En règle générale, toutes les résines doivent être mélangées et distribuées dans la limite de leur temps d’utilisation. Les charges n’affectent généralement pas le temps de gel; Cependant, il est important que toute la sédimentation soit re-mélangée avant de mélanger les parties A et B.

Température de polymérisation – normalement, celle-ci est aussi indiquée pour un échantillon de 150 g. Dès qu’une résine et le durcisseur associé ont été mélangés, la réaction peut être très rapide mais aussi très exothermique, ce qui peut conduire à une possibilité d’accélérer la réaction (on parle en fait d’une réaction d’emballement). La température d’exothermie peut être contrôlée en ajustant le volume ou en utilisant un système chargé, car la charge absorbe une partie de la chaleur tout en réduisant la concentration du durcisseur qui favorise cette polymérisation rapide. Il convient de noter que la température à laquelle la résine est polymérisée influe non seulement sur la vitesse de polymérisation, mais aussi sur son développement. Il est important de contrôler la température de polymérisation parce que les composants à enrober ou à encapsuler peuvent être affectés par l’augmentation des températures.

Bien que le volume de la résine appliquée soit important, sa profondeur et la surface à couvrir le sont aussi. Chaque application est différente, donc les utilisateurs de résine doivent prendre comme guide les données de température de polymérisation fournies dans la fiche technique du fabricant pour assurer des performances optimales de leur procédé d’enrobage/encapsulation.

Hygiène et sécurité – Les résines sont généralement formulées de façon à assurer la meilleure sécurité possible lors de la distribution et du mélange, et sont définitivement sûres une fois polymérisées dans le produit final. Toutefois, avec l’introduction du « Système global harmonisé de classification et d’étiquetage des produits chimiques » (plus connu sous le sigle : SGH), bon nombre des dangers associés aux résines ont été réévalués et les chimistes des résines ont travaillé d’arrache-pied pour concevoir des systèmes de résines plus sûrs et plus performants. Dans tous les cas, les utilisateurs doivent toujours étudier les fiches de données de sécurité correspondantes avant d’utiliser tout produit de résine. En général, la partie B (durcisseur) est plus dangereuse que la partie A (résine). De bonnes pratiques d’hygiène doivent toujours être respectées, impliquant le port de gants, de protections oculaires et de vêtements appropriés, ainsi qu’une bonne ventilation/extraction sur le lieu de travail.

Nous espérons que les conseils ci-dessus vous aideront à bien débuter dans le mélange des résines. Ne manquez pas mon prochain article de blog, qui s’intéressera de plus près à l’application des résines et aux astuces du métier pour simplifier la procédure d’application et assurer une polymérisation plus efficace.

Pour toute question, ou pour en savoir plus avant notre prochain blog, contactez notre équipe d’assistance technique, qui se fera un plaisir de répondre à vos questions.