Par Beth Turner, spécialiste des résines

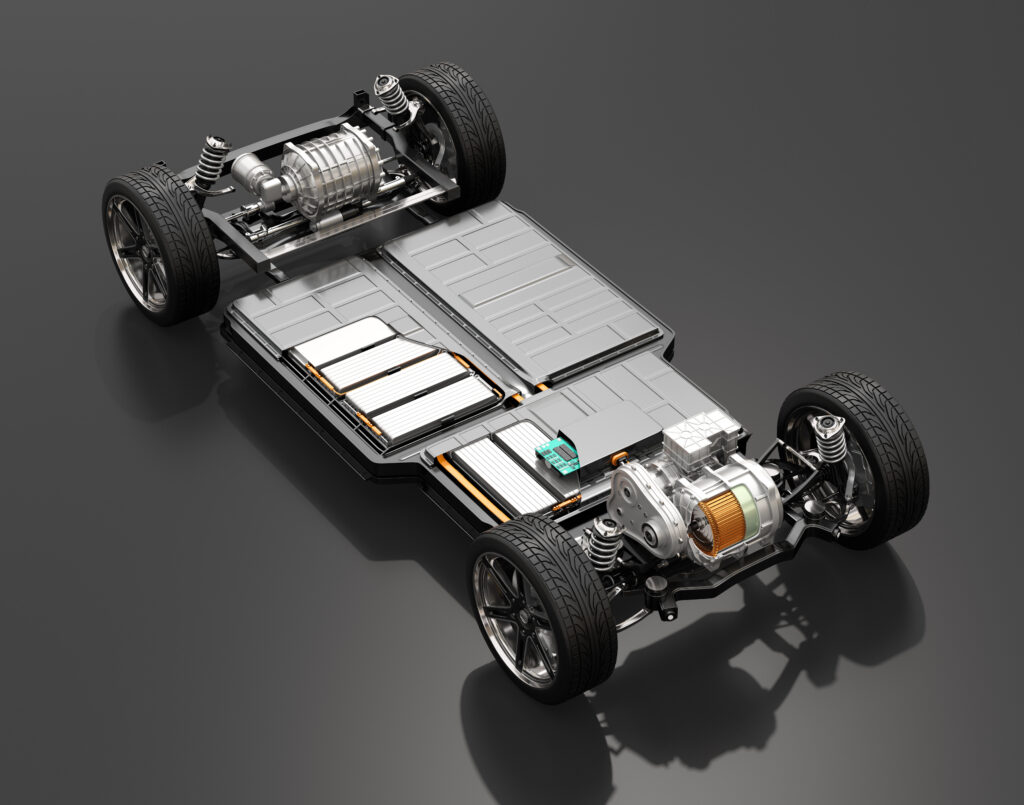

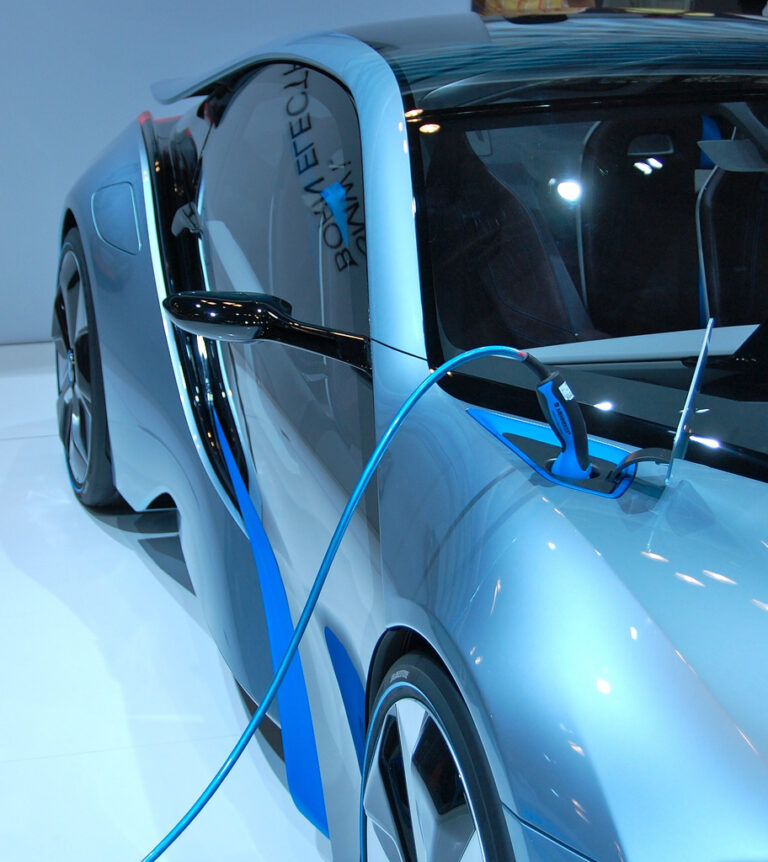

Dans le blog de ce mois-ci, je vais explorer la façon dont les chimies des résines peuvent être incorporées par les ingénieurs concepteurs qui doivent faire face aux nouveaux défis, toujours plus nombreux, des applications de la mobilité électrique ; tels que les moteurs et les générateurs offrant des niveaux plus élevés de puissance, de réduction du bruit et de fiabilité… pour ne citer que quelques exemples. L’un des principaux sujets de préoccupation des concepteurs est la question de l’impact de la chaleur sur les performances des batteries, d’autant plus que les conducteurs qui passent des véhicules à carburant traditionnels aux véhicules électriques n’attendent aucun compromis sur les performances de leur nouveau véhicule électrique/hybride. Examinons donc de plus près comment les systèmes de résine peuvent être mis en œuvre pour améliorer les performances, la sécurité, la fiabilité… et au final, la durée de vie.

Quels sont les principaux avantages de l’utilisation de résines dans les applications VE ?

La protection de l’électronique est essentielle pour garantir des performances et une fiabilité à long terme. Les résines d’encapsulation présentent de nombreux avantages pour les véhicules électriques, notamment l’amélioration de la conductivité thermique pour dissiper la chaleur des points chauds, l’amélioration de l’endurance thermique et de la stabilité dans les produits chimiques, et le remplissage rapide des espaces pour résister à la propagation des fissures. L’utilisation de résines d’encapsulation peut également éviter des entretiens et des réparations coûteux.

Pourquoi encapsuler les moteurs électriques ?

Historiquement, le vernissage des enroulements du rotor et du stator était courant pour atteindre un niveau minimum d’isolation. Ces vernis étaient à base de solvants et contenaient un pourcentage élevé de composés organiques volatils (COV). Cependant, avec la sensibilisation croissante à l’environnement, la législation restreint l’utilisation des COV en raison de leurs émissions néfastes pour l’environnement. Ces vernis ne répondent donc pas ou plus aux exigences les plus élevées des moteurs électriques de l’industrie automobile, où les défis sont une densité de puissance plus élevée due à la réduction de la taille, une puissance de sortie accrue, la fiabilité et l’endurance dans des environnements difficiles. Il y a donc encore plus de raisons d’utiliser les résines d’encapsulation, qui offrent de nombreux avantages et une importante valeur ajoutée :

Protection intégrale – Agissant comme une barrière contre l’environnement extérieur, les résines d’encapsulation offrent une protection physique, chimique et thermique. Elles peuvent amortir physiquement l’impact des vibrations de choc ou atténuer le bruit produit par le moteur. Certaines résines d’encapsulation bénéficient également de propriétés ignifuges.

Isolation électrique – L’air et les vides peuvent créer des décharges partielles entre la terre et l’isolation primaire. Les résines d’encapsulation peuvent être utilisées pour remplir complètement tous les espaces internes, parfois aidées par des méthodes d’encapsulation sous vide pour remplir tous les petits espaces afin de garantir l’isolation électrique.

Dissipation thermique – Certaines résines d’encapsulation ont une conductivité thermique élevée et sont extrêmement efficaces pour dissiper la chaleur des points chauds et améliorer l’endurance thermique globale.

Bruit, vibration et dureté (NVH Noise Vibration and Harshness) – Bien que les moteurs électriques soient plus silencieux que les moteurs à combustion interne traditionnels et qu’ils comportent moins de pièces mobiles, les véhicules électriques créent des bruits de plus haute fréquence qui peuvent être gênants sur une longue période. Les résines sont utilisées pour gérer le NVH et ajouter une valeur pour tout propriétaire de véhicule.

Quels types de solutions sont disponibles en termes de résine ?

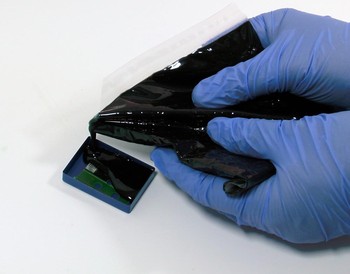

Contrairement aux applications aérospatiales, où deux ou trois couches de redondance peuvent être intégrées aux systèmes, les conceptions automobiles doivent généralement fonctionner du premier coup, à chaque fois, pendant toute la durée de vie du produit. Nous disposons de bon nombre de solutions de résine qui améliorent les performances et la fiabilité. À titre d’exemple, les solutions de résine pour les applications de véhicules électriques incluent la résine époxy noire ER2223, qui est souvent choisie comme résine pour isoler électriquement les extrémités des bobines de stator des véhicules électriques. Cette résine est très résistante à l’immersion dans les produits chimiques que l’on trouve dans les véhicules électriques et hybrides, y compris les liquides de refroidissement, et possède des plages de températures de fonctionnement extrêmement larges. Sa faible viscosité permet également d’enrober facilement tous les minuscules espaces entre les bobines d’enroulement.

Les batteries des VE produisent de grandes quantités de chaleur pendant leur fonctionnement et leur chargement. Pour prolonger la durée de vie des batteries et améliorer leur efficacité, l’ER2221 est une résine hautement thermoconductrice à faible viscosité, qui convient parfaitement à l’enrobage des cellules dans les batteries de véhicules électriques. Elle permet également de fixer les cellules en place tout en dissipant la chaleur dans l’environnement. La résine crée efficacement un bouclier protecteur autour de la batterie, permettant l’adhésion, la résistance aux températures élevées, la conductivité thermique élevée et la conservation des caractéristiques tout au long du processus de cycle thermique.

Les exigences des clients évoluent-elles en fonction de la tendance des VE et des systèmes de recharge ?

Il est clair que les exigences des clients évoluent en fonction de la tendance des VE, comme l’amélioration de l’autonomie, des temps de charge plus rapides et une plus grande disponibilité des stations de charge. Avec chaque nouvelle itération, une nouvelle génération de conception, les composants deviennent généralement plus petits et leur puissance augmente. Cela signifie normalement que la chaleur générée par les composants à haute densité de puissance augmente. À leur tour, les températures de fonctionnement des résines, à court et à long terme, doivent augmenter pour être suffisamment performantes. Les résines étant utilisées dans de nombreuses zones d’un véhicule, des capteurs et des écrans aux moteurs eux-mêmes, Electrolube s’efforce de repousser les limites de la performance et de la conductivité thermique afin de rester le fournisseur de solutions de choix pour l’industrie automobile en constante évolution.

L’E-mobilité est un marché en évolution, où les différents critères de performance des composants de véhicules changent constamment pour suivre les derniers développements technologiques. Les résines d’encapsulation capables de dissiper la chaleur des composants critiques apportent clairement une valeur ajoutée à l’industrie électronique automobile. Grâce à ses multiples installations de recherche et développement, Electrolube est bien placé pour répondre rapidement à ces changements du marché. Nos ingénieurs du service technique sont à la disposition des ingénieurs concepteurs pour les aider à choisir la meilleure résine d’encapsulation pour leurs applications uniques.

J’espère que ces informations ont intéressé ceux d’entre vous qui travaillent dans le domaine des véhicules électriques et qu’elles facilitent un peu la vie de ceux qui sont chargés de prendre les décisions relatives à la protection des composants et des circuits.

Ne manquez pas ma prochaine chronique, dans laquelle j’explorerai plus en détail les systèmes de résine.