Les développements des vernis de protection sont loin d’être statiques et doivent toujours avoir une longueur d’avance sur l’évolution de la technologie pour répondre aux besoins en évolution constante de l’industrie. Phil Kinner d’Electrolube choisit ici cinq demandes actuelles des clients au sujet des vernis de protection – de leurs propriétés à la procédure si importante du choix jusqu’à la méthode d’application. Il apporte aussi quelques informations sur les exigences spécifiques des constructeurs qui appliquent des vernis de protection à des appareils électroniques miniaturisés.

Dans mon article de blog précédent, j’ai abordé les conséquences sur l’environnement des vernis de protection et les efforts de l’industrie pour trouver de nouvelles formules – essentiellement des matériaux à base d’eau et sans solvant – capables de réduire au minimum leur empreinte environnementale. Pour cet article, je vais revenir à la formule de questions-réponses adoptée par mes collègues dans des éditions précédentes pour tenter de répondre aux questions actuelles et récurrentes de notre clientèle sur les propriétés, le choix et l’application des vernis. J’espère éclaircir davantage les problèmes que pose la miniaturisation des appareils électroniques aux vernis, qui préoccupe certainement les concepteurs et ingénieurs de production chez un nombre toujours croissant de clients dans l’électronique grand public. Voici donc sans plus de préambule les « cinq meilleures » questions souvent rencontrées lors des entretiens préliminaires avec nos clients.

Dans un monde idéal, quelle combinaison de propriétés devrait avoir un vernis de protection ?

Les exigences de performances des vernis de protection sont de plus en plus élevées, car les appareils électroniques sont soumis à des environnements d’utilisation toujours plus hostiles. Le vernis de protection « idéal » devrait conserver une haute élasticité aux extrêmes températures hautes et basses, et conserver ses propriétés à hautes températures sans dégazage. Il devrait aussi assurer une excellente barrière contre l’humidité, à la fois dans les environnements humides et en cas de risque de projection d’eau liquide. Il devrait être extrêmement résistant aux solvants et aux gaz corrosifs, mais facile à retirer quand des réparations ou des modifications s’avèrent nécessaires. Finalement, le vernis idéal devrait être intelligent, auto-applicateur et bien sûr gratuit – mais c’est une toute autre histoire !

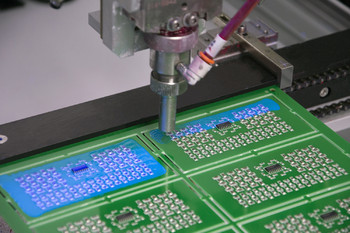

Plus sérieusement, un vernis idéal devrait aussi être sans solvant et, comme je l’ai souligné dans mon article précédent de cette série, il y a eu des progrès notables dans ce domaine, avec une nouvelle gamme de vernis de protection à deux composants à hautes performances, innovants, sans COV et à durcissement rapide, et applicables par revêtement sélectif. Le procédé de revêtement sélectif sans solvant 2K est une nouvelle avancée technologique, permettant de tirer pleinement avantage des vernis 2K.

Comment la conception de la carte influence-t-elle le choix du matériau de protection ?

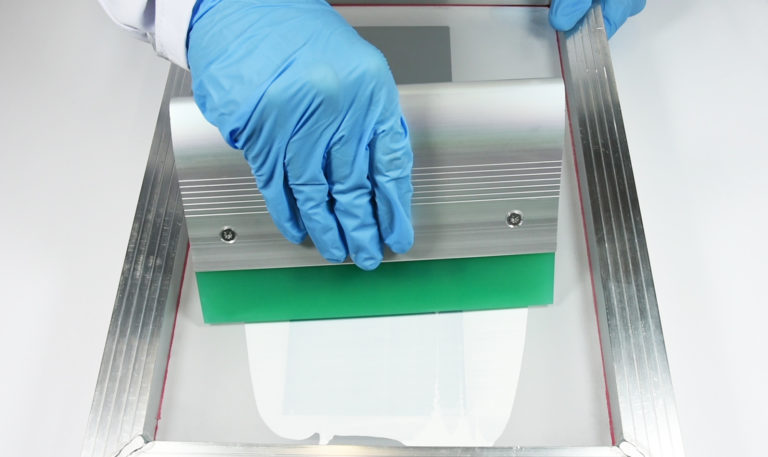

La conception de la carte n’a pas d’influence directe sur le choix du matériau de protection, bien qu’il définisse les méthodes d’application pouvant être utilisées pour appliquer le vernis. Certains matériaux – par exemple ceux qui polymérisent à l’humidité ou aux UV – sont difficiles à utiliser dans un procédé par trempage parce que le matériau peut durcir prématurément, on peut donc dire que le choix du vernis est associé indirectement à la conception de la carte.

L’utilisation des produits monocomposants polymérisés aux UV a notablement augmenté cette dernière décennie, et leur polymérisation rapide a conduit à des gains de productivité pour beaucoup. Néanmoins, les matériaux monocomposants aux UV actuels souffrent souvent de problèmes de polymérisation lors de l’application sur des cartes contenant des composants hauts, qui créent des zones d’ombre lors de l’exposition aux UV et imposent des hauteurs de polymérisation défocalisées, qui réduisent l’intensité de la lumière et le degré de polymérisation. En conséquence, il faut introduire un mécanisme de polymérisation secondaire à la polymérisation aux UV, le plus souvent un mécanisme activé par l’humidité ou par la chaleur.

Quelles sont les propriétés électriques couramment exigées des vernis de protection ?

Les vernis forment une couche isolante de protection. Le paramètre électrique le plus couramment mesuré est la résistance d’isolement de surface, mesurée souvent après vernissage et exposition ultérieure à des conditions difficiles pour connaître les performances d’isolation à long terme du vernis. Le vernis doit aussi avoir une forte rigidité diélectrique, le niveau minimal étant défini par la séparation entre les pistes et les différences de potentiel entre des pistes adjacentes.

Les propriétés diélectriques sont un point important à prendre en compte quand l’intégrité du signal est importante pour le circuit. Les vernis de protection appliqués sur ce type de circuit ne doivent pas dégrader l’intégrité du signal et c’est là que la constante diélectrique et les pertes diélectriques du vernis sont des paramètres à prendre en compte pour choisir un matériau et définir l’épaisseur de revêtement. À part cela, la rigidité diélectrique, la tenue diélectrique et la tension de claquage sont des propriétés couramment mesurées et publiées permettant aux concepteurs d’assurer un espacement suffisant entre les composants ou plus normalement, de savoir de combien les composants peuvent être rapprochés par rapport à une absence de vernis de protection.

La méthode d’application des matériaux de protection est un élément essentiel – comment choisir la meilleure méthode ?

Il n’y a pas nécessairement une « meilleure » méthode pour appliquer un vernis de protection. La méthode d’application choisie pour un appareil spécifique dépend des équipements disponibles chez le fabricant, des procédés de revêtement à utiliser, du temps de prise (temps moyen entre le début de production d’une unité et le début de la suivante) et de la conception du montage. Il s’agit notamment des zones du circuit à recouvrir et de celles qui ne doivent pas l’être (connecteurs, interrupteurs, etc.).

La « meilleure » méthode d’application devrait s’assurer que chaque carte à recouvrir reçoit une couverture de vernis sur toutes les surfaces métalliques nécessaires avec une épaisseur suffisante pour assurer la protection contre l’environnement. Ces exigences varient d’un modèle de carte à l’autre, d’un environnement à l’autre et nécessitent invariablement des essais et vérifications avant la production en série.

Comment la tendance à la miniaturisation a-t-elle affecté le développement des vernis ?

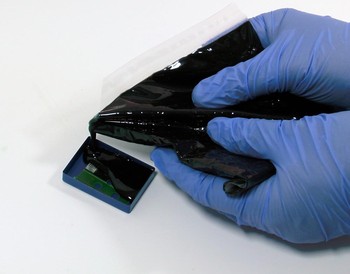

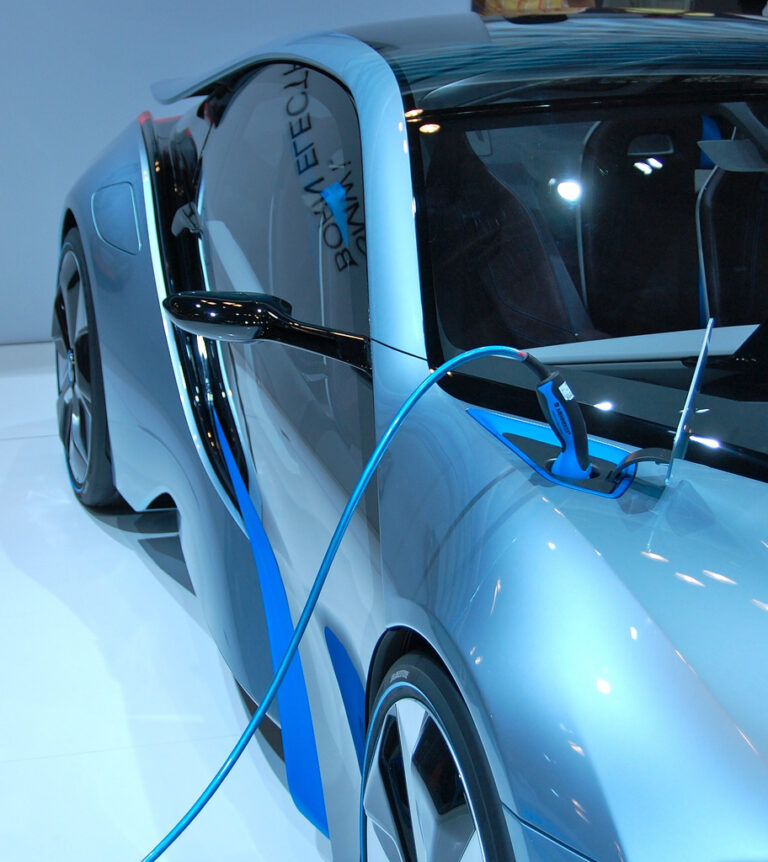

La tendance à la miniaturisation est la plus évidente dans l’électronique grand public, et elle a conduit au développement de matériaux de protection ultraminces d’épaisseur inférieure à 12 microns. Ce résultat, associé à des joints internes et à une meilleure conception des boîtiers, a permis la production de téléphones mobiles et autres appareils portatifs beaucoup plus résistants à l’eau.

Dans les applications plus traditionnelles, telles que l’aérospatiale et l’automobile, il y a un problème double de rapprochement du pas des composants (réduction de l’espace entre les conducteurs) et d’un besoin de réduction de poids, qui conduit à une protection réduite du boîtier de la carte. Le résultat est que les vernis doivent prendre plus en charge une fonction d’atténuation principale des attaques de l’environnement. En conséquence, les exigences de performances de ces matériaux de protection ont fortement augmenté, en particulier en matière de résistance à la condensation.

J’espère que ces explications ont répondu à quelques-unes de vos questions sur les vernis de protection et la façon de les faire évoluer pour répondre aux besoins modernes de fabrication et de conception des circuits. Restez à l’écoute pour le blog du mois prochain, et pour toute question sur les vernis de protection, n’hésitez pas à nous écrire à l’adresse info@electrolube.com.