À une époque où chacun devrait prendre en compte les conséquences sur l’environnement de certaines formules de vernis de protection et commencer à rechercher des options plus respectueuses de l’environnement, je me permets de poser cette question : quelle peut être l’efficacité réelle des vernis de protection à base d’eau ?

Dans mes récents blogs, j’ai exploré les moyens de réduire au minimum et limiter les facteurs qui peuvent dégrader les performances des vernis de protection. J’ai essentiellement proposé des conseils sur le choix des produits et des techniques d’application les plus appropriés ainsi qu’abordé les décisions essentielles sur un certain nombre de questions telles que l’épaisseur que devrait avoir le vernis.

Néanmoins, je n’ai pas encore abordé les conséquences sur l’environnement que peuvent avoir les diverses chimies sous-jacentes à ces produits à hautes performances – que ce soit pendant l’application (où ils peuvent éventuellement présenter un danger pour les opérateurs) ou dans le contexte de leurs rôles en tant que protection d’ensembles électroniques qui doivent être utilisés partout dans le monde. Dans cet article, je vais me concentrer totalement sur les facteurs d’environnement, pour décrire les produits respectueux de l’environnement actuels et à venir, ainsi que leurs limitations.

La préoccupation pour l’environnement n’a jamais été aussi importante, donc les entreprises recherchent des options plus « vertes » pour les produits chimiques qu’elles utilisent pour la fabrication et la protection des produits électroniques, notamment les vernis de protection et diverses technologies de nettoyage, entre autres. Ces produits contiennent souvent des solvants, appelés « composés organiques volatils » (COV), des substances contenant du carbone qui se vaporisent facilement à température ambiante.

Du point de vue des matières premières, et de la concentration des produits chimiques utilisés dans l’industrie électronique, il existe maintenant un choix plus vaste d’alternatives plus respectueuses de l’environnement à disposition des ingénieurs concepteurs ; ces dernières années, ces alternatives ont largement progressé en matière de performances en tant que protection des circuits électroniques tout en respectant des contraintes environnementales et des normes de reconnaissance internationales toujours plus sévères et coûteuses.

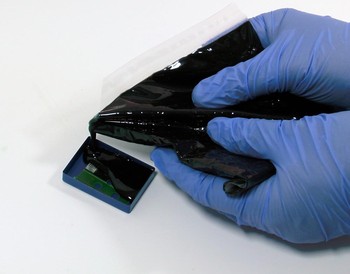

Les vernis à base d’eau en sont un excellent exemple. Nous avons par exemple tous pris l’habitude maintenant des produits de peinture à base d’eau à très faible odeur à l’application qui ont heureusement rendu le nettoyage des pinceaux bien plus facile et moins sale. En fait, les peintures à base d’eau dominent maintenant le marché pour les applications de décoration intérieure. Nous disposons aussi des vernis de protection à base d’eau depuis plus d’une décennie, mais dans le contexte électronique, et en particulier quand ils sont utilisés comme moyen de protection contre la corrosion, ils ont deux limitations essentielles.

La première est évidente – ils contiennent de l’eau ; l’eau est un conducteur électrique et les vernis à base d’eau peuvent rester suffisamment conducteurs pendant de nombreux mois après l’application, ce qui crée des problèmes d’intégrité du signal ou d’interférences sur des architectures de carte sensibles. Deuxièmement, pour préparer les émulsions ou les dispersions, une certaine forme de compatibilité avec l’eau est indispensable, qui passe par une modification soit du polymère (dispersion), soit du tensioactif (émulsion). Le problème avec l’une ou l’autre approche est que les deux types restent relativement sensibles à l’eau pendant toute leur durée de vie, ce qui limite donc la protection pouvant être apportée dans des environnements à forte humidité.

Globalement, les performances des matériaux actuels à base d’eau ne sont pas comparables à celles des résines à solvant et très loin des performances des matériaux sans solvant. Néanmoins, vu les niveaux d’activité de R&D actuellement en cours pour le développement de systèmes viables à base d’eau, je suis persuadé que ces limitations seront finalement surmontées.

Sans solvant – les avantages essentiels

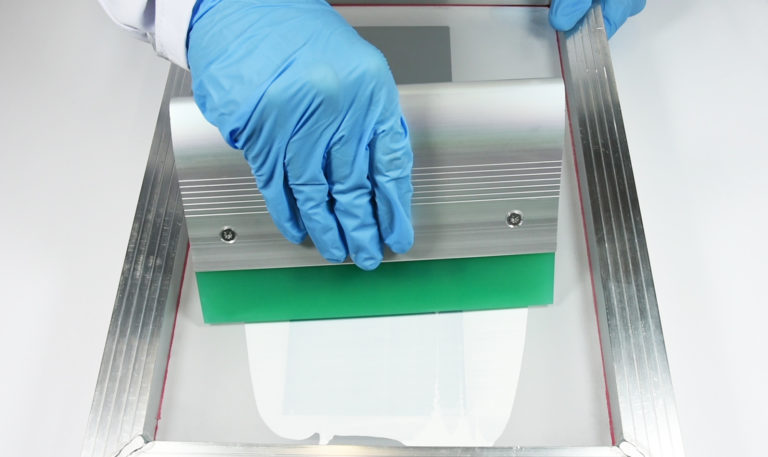

Les matériaux sans solvant ont généralement une odeur plus faible, moins de dangers posés par les matériaux et sont donc beaucoup plus sûrs à l’application pour les utilisateurs dans la phase de fabrication. Ils sont d’habitude ininflammables et en conséquence présentent un risque d’assurance moindre dans la phase de production comme en utilisation. Il est aussi important de remarquer qu’ils contribuent à réduire au minimum les niveaux d’émissions de COV, pour assurer la conformité aux normes de respect de l’environnement. Pour ce qui concerne les vernis de protection 2K (à deux composants), il est possible d’appliquer des couches de vernis plus épaisses et d’assurer une meilleure protection sans compromis sur d’autres exigences de performances telles que la tolérance aux chocs thermiques.

Il est clair que certains vernis doivent être en mesure de supporter des environnements d’une difficulté exceptionnelle, on peut donc se demander quelle serait la combinaison courante d’éléments représentatifs de l’environnement la plus difficile contre laquelle un vernis doit protéger ? Prenons par exemple la corrosion ; pour qu’une surface métallique se corrode, il faut qu’il existe à la fois une différence de potentiel, un électrolyte et des impuretés ioniques. Si un vernis est bien appliqué, il empêche la corrosion en empêchant les espèces ioniques externes et tous les liquides tels que l’eau d’atteindre la surface métallique.

Tout environnement qui dégrade le vernis et fournit les conditions nécessaires pour la corrosion peut potentiellement être nocif pour le vernis. Par exemple, un environnement comportant des cycles entre de hautes et de basses températures impose de fortes contraintes au vernis, alors qu’une température anormalement élevée peut accélérer la dégradation du polymère ; ces deux conditions peuvent s’associer pour causer une fissuration du vernis, qui expose des parties du circuit à des impuretés pouvant finalement conduire à une panne de ce circuit. La nature cyclique de l’environnement thermique crée des différences entre la carte et les conditions ambiantes locales, ce qui conduit à la formation de condensation nocive. Si l’ensemble est aussi exposé à des projections salines, la probabilité de panne augmente notablement.

Tester, tester et tester encore

Les méthodes de test environnemental sont la clé permettant d’assurer l’adéquation à l’usage des vernis et leur tenue aux conditions les plus sévères. Mais qu’est-ce exactement que le test environnemental ? Sous sa forme la plus simple, un test environnemental s’effectue sur un matériau pour évaluer ses caractéristiques de performances dans des conditions d’environnement contrôlé aussi proches que possible de celles qu’on peut raisonnablement attendre pour l’utilisation du produit.

Il s’agit par exemple mais sans limitation : températures extrêmement élevées et extrêmement basses ; excursions de température rapides suffisantes pour imposer un choc thermique ; brouillard salin et projections salines ; conditions de très forte humidité ou de condensation ; environnements saturés ; exposition à des proliférations fongiques, à des gaz corrosifs et aux radiations solaires, et pressions atmosphériques hautes et basses (en particulier pour les équipements spatiaux et aéronautiques).

En plus de la compréhension de la capacité du matériau à tolérer ces conditions individuelles, ces tests spécifiques sont la base des tests séquentiels assurés par une combinaison de méthodes pour évaluer les effets cumulatifs des environnements difficiles. En réalité, une carte vernie sera soumise à une gamme de conditions d’environnement, et pas seulement une. Les conditions et les expositions doivent être choisies pour représenter au mieux ce qu’on peut raisonnablement attendre dans un environnement réel d’usage final.

Maintenant vous le savez ; il existe des matériaux respectueux de l’environnement dès aujourd’hui et de nouveaux développements sont en cours. Leurs performances s’améliorent progressivement, et avec le temps, ces matériaux ouvriront des voies nouvelles de conformité dans de nombreux domaines. Mais restons prudents pour l’instant : testez soigneusement vos vernis de protection à base d’eau pour vous assurer qu’ils répondent à vos besoins immédiats et assurent un niveau de protection garanti.